01在一般焊接中忌使用直流反接焊法

直流钨极氩弧焊时,阳极的发热量远大于阴极,所以用直流正接(工件接正)焊接时,钨极因发热量小不易过热,同样直径的钨极可以采用较大电流。

此时,工件发热量大,熔深也大,生产率高,钨极热电子发射能力比工件强,使电弧稳定而集中。【铆

焊之家】

因此,大多数金属(除铝、镁及其合金外)宜采用直流正接焊接。直流反接焊接时情况与上述相反,一般不推荐使用。

02

矩形波交流钨极氩弧焊负半波通电时间比例忌过大

矩形波交流钨极氩弧焊,可通过改变正负半波通电时间的比例,来抑制直流分量和调节阴极清理作用的强弱,但应根据焊接条件,选择适当的最小的比例,使其既可满足清理氧化膜的需要,又能获得最大熔深和最小的钨极损耗。【铆

焊之家】

比例过大,虽可获得较轻的阴极清理作用,但会使钨极烧损严重,熔池变得浅而宽,对焊接不利。【铆焊之家】

03

焊接电流过大时忌采用尖锥角钨极

焊接电流较大时,使用细直径尖锥角钨极,会使电流密度过大,造成钨极末端过热熔化并增加烧损。同时,电弧半点也会扩展到钨极末端锥面上,使弧柱明显扩展、飘荡不稳,影响焊缝成型。

因此,自大电流焊接时,应选用直径较粗的钨极,并将其末端磨成钝锥角或待用平顶的锥形。

04

气体流量和喷嘴直径忌超过应有范围

在一定条件下,气体流量和喷嘴直径有一个最佳配合范围。对手工氩弧焊而言,当流量为5-25L/min时其对应的喷嘴口径为5-20mm。

在此范围内,气流过小或喷嘴口径过大,会使气流挺度差,排除周围空气的能力弱,保护效果不佳;【铆焊

之家】

若气流太大或喷嘴直径过小,会因气流速度过高而形成紊流,这样不仅缩小了保护范围,还会使空气卷入,降低保护效果。

05

气体保护焊忌采用过大的焊速

焊接速度的大小,主要由工件厚度决定,并和焊接电流、预热温度等配合,以保证获得所需的熔深和熔宽。

但在高速自动焊时,还要考虑焊接速度对气体保护效果的影响,不宜采用过大的焊接速度。

因为焊接速度过大,保护气流严重偏后,可能是钨极端部、弧柱和熔池暴露在空气中,从而影响保护效果。

06

喷嘴到工件的距离忌过大或过小

喷嘴到工件的距离,体现了电极外伸长度和弧度的相对长短。在电极外伸长度不变时,改变喷嘴到工件的距离,既改变了弧长的大小,又改变了气体保护的状态。

【铆焊之家】

若喷嘴到工件的距离拉大,则电弧的锥形地面将变大,气体保护效果将大受影响。但距离太近,不仅会影响视线,且容易使钨丝与熔池接触,产生夹钨缺陷。一般喷嘴顶部与工件的距离在8-14mm之间。

07

钨极氩弧焊忌采用接触引弧方法

接触引弧,即将钨极末端与焊件直接短路,然后迅速拉开而引燃电弧。这种引弧方法可靠性差,钨极容易烧损,混入焊缝中的金属钨又会造成“夹钨”缺陷。因此,接触引弧有很多弊端,不易采用。

08

氩弧焊接忌采用简易焊接流程

焊接流程过于简单,易产生明显的焊缝凹陷、气孔和裂纹缺陷,对热裂纹倾向较大的材料更甚。正常的焊接流程,应该是在氩气保护下进行引弧和收弧,以免钨极和焊缝金属氧化,影响焊缝质量。【

铆焊之家】

同时,采用电流衰减的方法减少焊接电流,通过逐步减少熔池的热输入来防止产生裂纹。

09

平焊时焊枪忌跳跃式运动

平焊是较容易掌握的一种焊接位置,适于手工焊和自动焊。焊接时钨极与工件的位置要准确,焊枪角度要适当,要特别注意电弧的稳定性和焊枪移动速度的均匀性,以确保焊缝的熔深、熔宽均匀一致。【

铆焊之家】

手工焊时宜采用左向焊法,焊枪做均匀的直线运动。为了获得一定的熔宽,焊枪允许横的摆动,但不宜跳动。填充丝的直径一般不超过3mm。

10

热丝钨极氩弧焊忌使用铝、铜焊丝

利用附加电源在焊丝前段产生的电阻热,可将焊丝加热至预定温度,从而提高焊接的熔敷速度。但对于铝和铜,由于电阻率小,要求很大的加热电源,从而造成过大的电弧磁偏吹和熔化不均匀,所以热丝焊接不易采用铝、铜焊丝。

管道焊接的必考项目,倾斜45度焊接的注意事项和运弧技巧

二保焊是什么焊接?谁在保护谁,一直让我很疑惑

电焊的四种方式与要点方法、仰焊、平焊、立焊和横焊,收藏好了

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 全自动焊接流水线

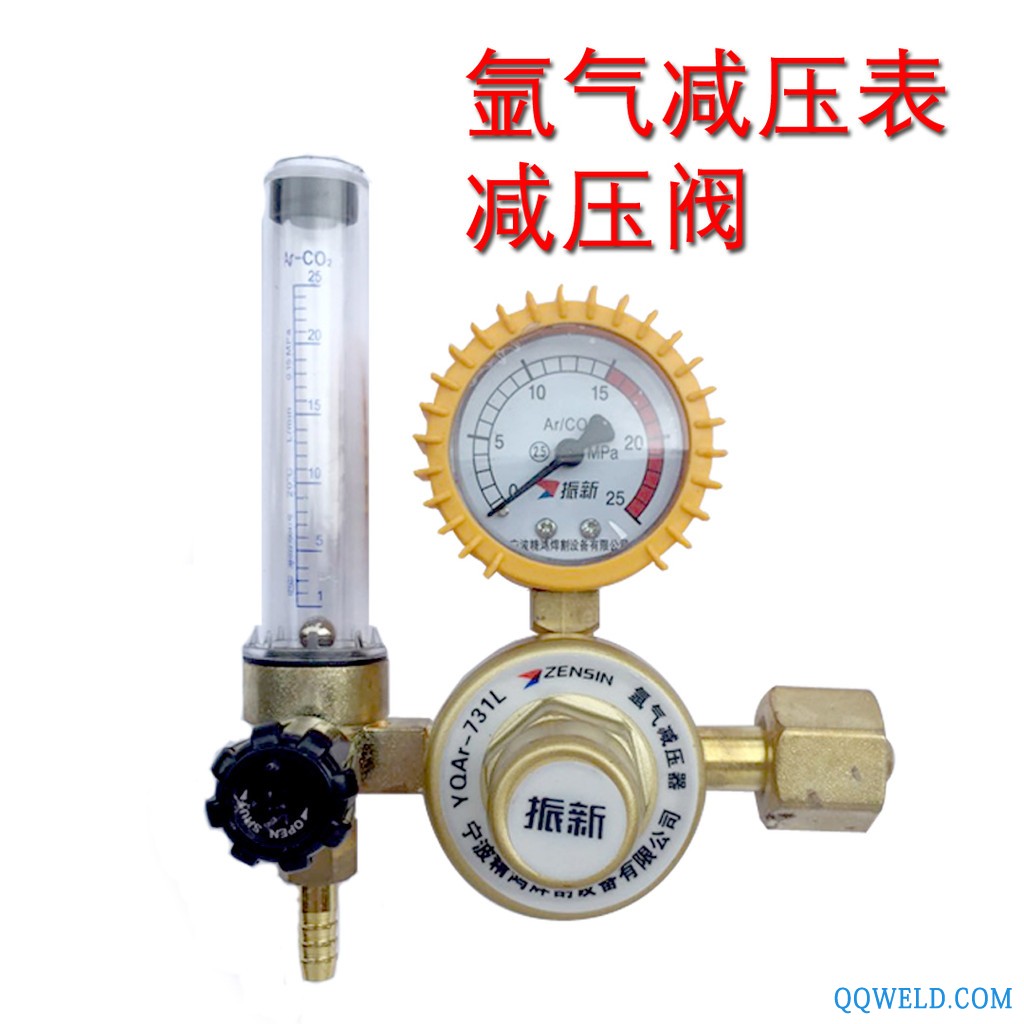

全自动焊接流水线 氩弧焊机减压阀氩气表内牙氩气表外牙氩气表AR氩气减压阀

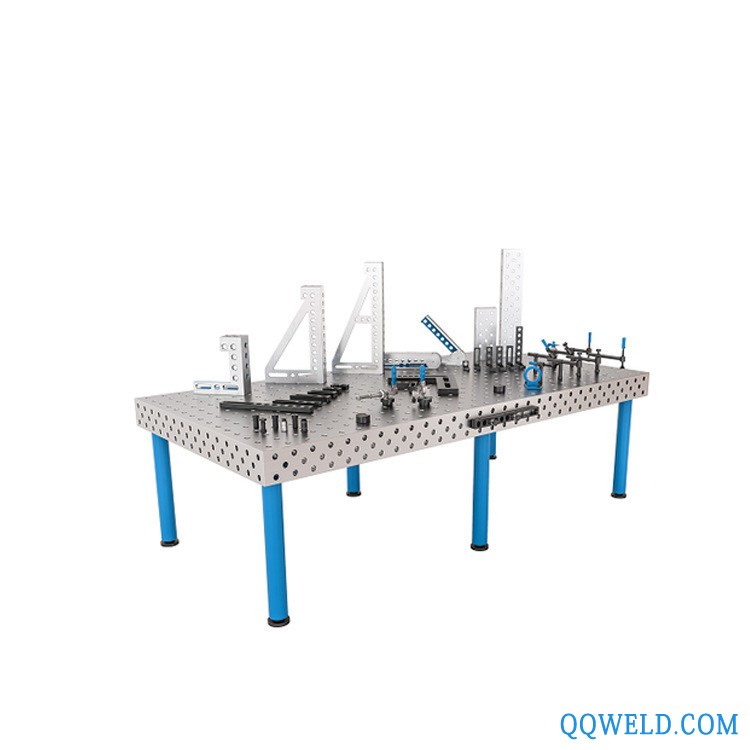

氩弧焊机减压阀氩气表内牙氩气表外牙氩气表AR氩气减压阀 五金工业焊接变位机数控抛光打磨夹具 北京深隆自动工装设备非标定制 焊接气动紧固夹紧夹具 自动磨床钻床平台 工装夹具设计

五金工业焊接变位机数控抛光打磨夹具 北京深隆自动工装设备非标定制 焊接气动紧固夹紧夹具 自动磨床钻床平台 工装夹具设计 优质ZHB-02焊接变位机河北沧州辉腾供应ZHB-02焊接变位机

优质ZHB-02焊接变位机河北沧州辉腾供应ZHB-02焊接变位机 双焊把一体500A柴油发发电电焊机

双焊把一体500A柴油发发电电焊机 CO2气保焊机绝缘套350a松下350a铜绝缘套500a松下500a铜绝缘套 350a松下绝缘套

CO2气保焊机绝缘套350a松下350a铜绝缘套500a松下500a铜绝缘套 350a松下绝缘套 上海渡边富士鲨锯骨机工厂专卖

上海渡边富士鲨锯骨机工厂专卖 Panasonic/松下 松下焊接机器人TA1400

Panasonic/松下 松下焊接机器人TA1400 RAF燃气安全放散阀 燃气超压放散阀 燃气放散阀的作用

RAF燃气安全放散阀 燃气超压放散阀 燃气放散阀的作用