铝线超声波焊接最早用于微电子学和电力电子行业。由于其优异的导电性,最小的接触电阻,高的热疲劳能力和灵活的制造方法,它已被广泛用于电池连接。

铝线的超声波焊接技术是什么

铝丝超声波焊接是一种以铝丝为金属丝的丝焊技术,其主要形式为楔焊。楔焊主要使用铝焊丝,通常在室温下进行。楔焊压入两个楔形焊点以形成连接。铝丝焊接工艺被分类为超声波丝焊接。仅使用超声波能量,压力和时间来形成焊点。

铝线超声波焊接原理

铝线超声波焊接技术首先基于超声波金属焊接技术,并且首先用于焊接微电子设备中的金属引线。

超声波金属焊接的原理:超声波金属焊接是一种特殊的方法,它利用超声波频率(大于16KHz)的机械振动能量来连接相同或不同的金属。在金属的超声波焊接过程中,既不向工件输送电流,也不向工件施加高温热源,但是焊接设备的振动能转化为摩擦功,形变能并在静态下限制了工件之间的温升。压力。接头之间的冶金结合使固态焊接得以实现,而又不熔化基材,因此有效地克服了电阻焊接过程中产生的飞溅和氧化现象。

超声波金属焊接机可以对铜,银,铝,镍等有色金属的细丝或板材进行单点焊接,多点焊接和短条焊接。它可以用于电池组的焊接和采样。

在铝线超声焊接设备中,最重要的是超声系统。超声系统主要由两部分组成:振荡电能发生器和超声换能器。振荡电能发生器产生超声波频率的振荡电能,超声换能器和切割刀。将其安装在与换能器相连的喇叭的安装孔中,并将金属焊丝引入切割刀的小孔中。尖端穿过导管。焊接过程中,在切割刀的上端施加一定的垂直压力,使金属焊丝与工件的金属膜紧密接触,在金属焊丝与金属膜之间产生超声波频率摩擦。待焊接工件的数量。这种摩擦一方面消除了金属焊丝和工件表面。另一方面,接触膜的氧化层和吸附层在焊接界面处产生大量热量,导致金属发生塑性变形。金属丝和焊件的金属膜之间,从而在金属之间形成牢固的冶金结合。在实际的铝丝焊接中,通常将切割刀和待焊接的工件在一定温度下加热,以提高焊接质量和丝焊效率。

铝线超声波焊接技术的优势

传统的钎焊和熔焊技术已经使用了很多年,并且有一些缺点。例如,热应力的产生,焊接后的清洁问题,缺乏灵活性以及难以控制质量。在这方面,铝丝超声波焊接的性能比传统焊接好,并且可以很好地控制每个焊接位置,而不会对生产过程造成任何不利影响。

第一,其他传统的焊接方法在金属熔化前需要加热,可能会损坏电池的负极钢壳,超声波摩擦焊接过程中焊接区的温度不会升高,有效避免了负极钢壳的损坏。

第二,在电阻焊接过程中,金属原料熔化时会产生火花,并会出现污染物,这可能会给电池的可靠性带来不确定性。铝丝焊接过程相对清洁,不需要任何焊接。经过卫生清洁工作。

第三,铝线超声波焊接具有良好的柔韧性和较强的相容性,可以选择铝线的高度,线迹,工作范围。用于铝丝焊接的铝丝是国际标准规格,而传统的电阻焊机使用的镍,钢,铜等连接件需要根据不同的结构产品重新打开,在时间成本和经济性上具有明显的优势。成本。

第四,金属线可以具有良好的方向柔性,并且可以控制各种热膨胀参数之间的失配。如果在焊接过程中发生焊接故障,则易于检测,并且更容易修复缺陷位置。会造成焊接损坏。

第五,在铝线引线连接过程中,超声波焊接铝线可以直接用作保险丝。

铝线超声波焊接技术在电动汽车动力电池领域的应用

自2006年特斯拉率先使用铝线超声焊接技术实现18650电池分组以来,最初用于微电子学和电力电子领域的铝线超声焊接技术有了新的应用。在电动汽车动力电池领域,一组动力电池组由数百或数千个电池组成,尤其是圆柱形18650电池。在单个电池发生短路故障的情况下,成千上万的电池如何确保系统仍然安全并且可以正常工作。这要求对每个电池进行保险丝隔离的冗余设计。通过选择具有适当电流参数的铝线,它既可以用作电源连接,也可以起到保险丝的作用,以确保在单节电池短路和过电流的情况下实现保险丝隔离,从而使其他电池并联可以继续使用以确保系统可以继续运行。

基于多年的行业经验,铝线超声波焊接是一种易熔的连接技术,被积极用于提高产品安全性。同时,通过液体冷却和热量管理,圆柱形电池可以在理想的环境中发挥其最大性能。随着铝线超声波焊接技术的引入,产品的性能,安全性和稳定性得到了进一步的提高,为锂离子电池在不同领域的应用提供了更多的选择。

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 大通孔变位机 管法兰自动焊接专机 ZHB型焊接变位机

大通孔变位机 管法兰自动焊接专机 ZHB型焊接变位机 供应艾瑞仕WS-250氩弧焊机焊机

供应艾瑞仕WS-250氩弧焊机焊机 无锡爱阁宝HB100 升降变位机厂家 翻转变位机型号

无锡爱阁宝HB100 升降变位机厂家 翻转变位机型号 【环锐重工】Q43-100T/1000液压金属剪切机 钢板焊接机身 可定制柴油机动力 可订做滚轮架工作台 可定做移动装置

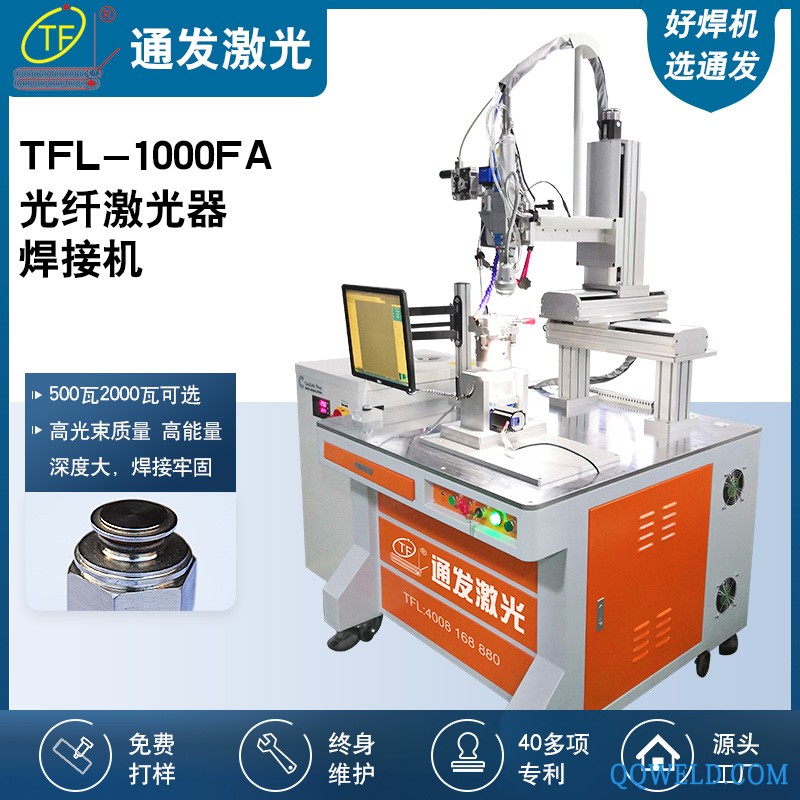

【环锐重工】Q43-100T/1000液压金属剪切机 钢板焊接机身 可定制柴油机动力 可订做滚轮架工作台 可定做移动装置 激光器焊接机器人 通发激光TFL-1000FA光纤自动激光焊接机厂家直销手机平板汽车厨卫五金小家电等激光连续焊密封焊

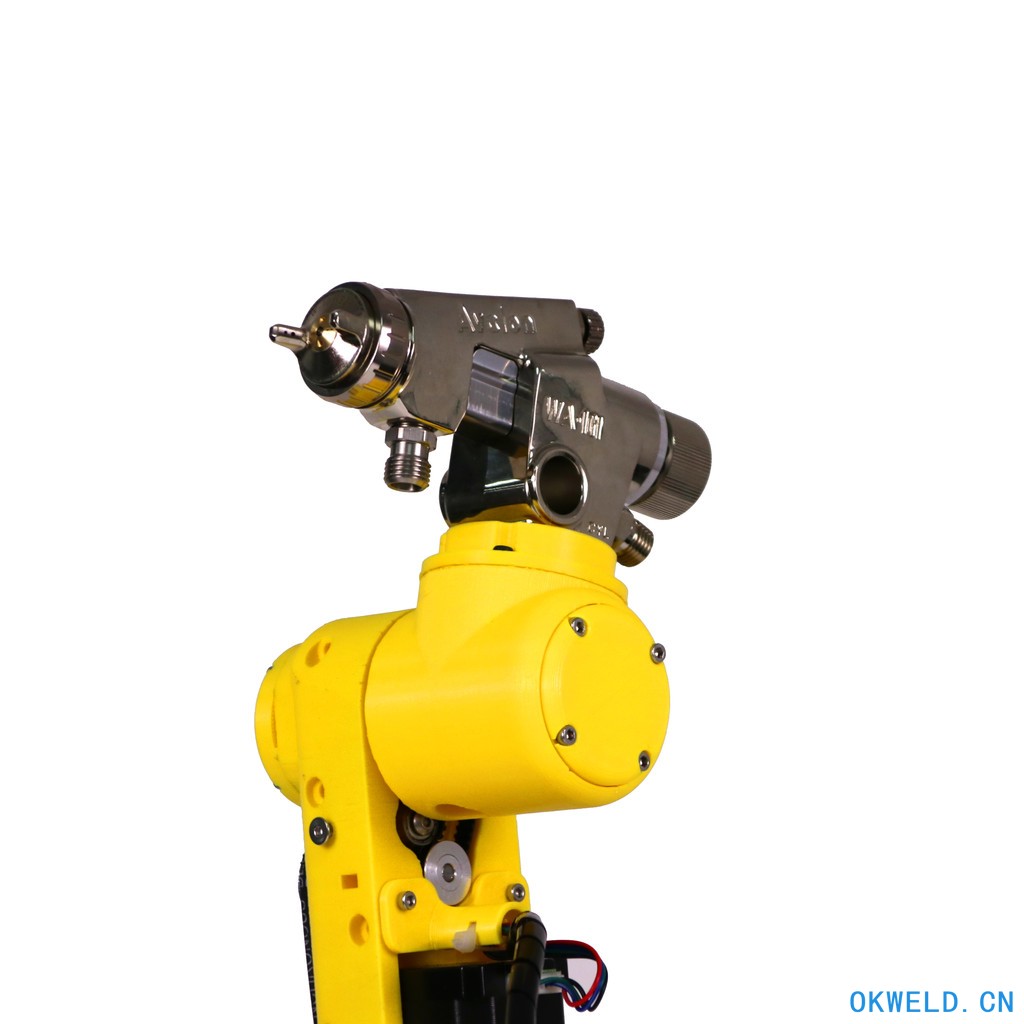

激光器焊接机器人 通发激光TFL-1000FA光纤自动激光焊接机厂家直销手机平板汽车厨卫五金小家电等激光连续焊密封焊 六轴焊接机械臂 抓取关节机器人 自主研发关节机械臂 堆叠设备

六轴焊接机械臂 抓取关节机器人 自主研发关节机械臂 堆叠设备 WP135 南京顺风压缩机有限公司空压机整机

WP135 南京顺风压缩机有限公司空压机整机 座式变位机

座式变位机