采用自主研制的固相摩擦挤压增材制造设备,针对6061-T651铝合金进行摩擦挤压增材制造(Friction Extrusion Additive Manufacturing,FEAM)工艺试验,探讨固相摩擦挤压增材工艺可行性、工艺参数与沉积层成形及缺陷相互影响,分析讨论6061铝合金单道多层FEAM试样增材沉积成形、界面连接机制及力学性能变化规律,为在铝合金结构制造领域实现FEAM技术的工业化应用提供了重要试验依据。

1 序言

高强铝合金具有密度低、强度高、耐腐蚀及优异断裂韧性与塑性成形性等特点,是仅次于钢铁材料的在工业制造领域广泛应用的结构材料之一。传统的铝合金结构采用铸造、锻造、焊接及粉末冶金等整体工艺加工制造,由于工艺流程长、需要大型加工设备及复杂工装模具等,因此会增加制造成本与时间,很难适应先进制造工业的发展趋势。

金属增材制造技术的发展为实现轻量化铝合金复杂结构自由设计及快速制造提供了新途径。然而,由于铝合金具有熔点低、热裂敏感及容易氧化等固有冶金局限性,针对目前在工业领域已广泛应用的2000、6000或7000系列的锻造铝合金,采用激光及熔丝电弧增材制造很难获得无孔隙、裂纹及夹杂等冶金缺陷的铝合金增材构件,因此限制了熔焊增材制造技术在轻量化铝合金结构制造领域的广泛应用[1,2] 。

与熔焊工艺比较,固相摩擦焊是材料加工领域具有特色的先进加工技术,其关键优势是:金属材料不存在熔化现象、避免了熔化结晶凝固过程中各种冶金缺陷,所获得的焊缝组织致密、晶粒细小、强度与韧性明显较高,尤其是能实现熔焊性差的高强铝合金焊接;为开发一种获得高性能铝合金增材构件的固相摩擦挤压增材制造技术提供了重要基础。

目前,国外研究者已将逐层沉积原理与固相摩擦焊工艺结合起来,对可能实现的固相摩擦挤压增材制造工艺进行了许多探索试验研究,如摩擦沉积(Friction Deposition,FD)[3] 、摩擦堆焊(Friction Surfacing,FS)[4] 、复合金属挤压与连接增材(Hybrid metal Extrusion & Bonding,HYB)[5] 、搅拌摩擦增材(Friction Stir Additive Manufacturing,FSAM)[6,7] 及增材摩擦搅拌沉积(Additive FrictionStir Deposition,AFSD)工艺等 [8]。

其中,由美国Aeroprobe公司研制开发的AFSD具有显著优势,是目前唯一可实现增材路径自由成形的固相摩擦挤压增材工艺方法。2018年该公司开发了基于AFSD的商业化3D打印设备,并采用新术语“MELD”表征这种变革工艺,同时成立专门MELD设备公司进行工业化推广应用。

试验表明,MELD工艺可成功实现各种铝合金(1xxx系、2xxx系、5xxx系、6xxx系及7xxx系)、镁合金(AZ31、AZ91及WE43等)、铜合金(Cu110及Cu185)、不锈钢(316L)、镍基合金(Inconel625、718等)、钛合金(Ti-6Al-4V)与金属基复合材料(Al-SiC、Al-W及Al-Mo)等材料的增材制造,增材沉积速率高(铝合金增材沉积速率>1000cm3/h)、增材内部残余应力明显低于熔焊增材工艺[9] 。

MELD不仅能用于同种及异种金属增材制造与焊接过程,还可应用于金属表面涂层加工、金属结构修复强化、功能梯度材料及金属基复合材料制备等,在铝合金结构增材制造及修复强化领域显示出巨大应用潜力。由于缺乏设备,故在国内很少见到有关MELD工艺研究的公开报道。

本文对固相摩擦挤压增材制造工艺原理进行分析讨论,通过自主设计研制基于MELD工艺的固相摩擦挤压增材制造设备,对6061铝合金的固相摩擦挤压增材制造工艺、沉积成形及力学性能进行试验探讨,为在国内推广应用这种特色金属固相增材制造技术提供参考依据。

2 固相摩擦挤压增材制造工艺原理

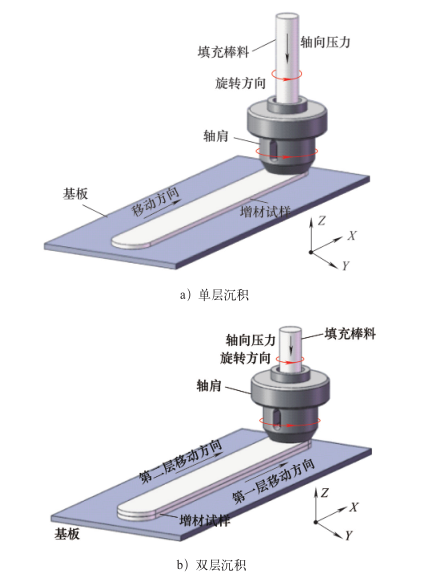

固相摩擦挤压增材制造工艺原理如图1所示。在中空的非消耗轴肩内部有填充棒料,轴肩与基板表面保持给定空间,轴肩带动填充棒料以相同角速度高速旋转,在轴向压力作用下填充棒料持续摩擦挤压基板表面,从而产生强烈摩擦热和剪切塑性变形,导致材料软化产生塑性流动,从而填充轴肩与基板表面之间的间隙;随着轴肩沿基板表面横向移动,被软化材料与基板产生冶金连接,并沉积在基板表面形成增材层;沿给定加工路径重复上述操作即可形成单道多层增材构件。基于上述工艺原理,我们自主设计研制成功实现填充材料的固相摩擦挤压增材设备及试验平台,为进行增材工艺试验提供基础。

图1 固相摩擦挤压增材制造工艺原理

由于固相摩擦挤压增材制造采用消耗填充棒料自身“摩擦挤压”基板,所以填充棒料既产生摩擦热源又是被加工材料,通过摩擦挤压使得填充棒料软化后直接沉积到基板上形成增材,在沉积过程中消耗棒料将受到强烈摩擦挤压剪切塑性应变作用,由此可见“摩擦与挤压”是该工艺的关键特征。因此,为有效反映摩擦挤压塑性成形的强烈热-力耦合冶金加工特征,本文采用术语“固相摩擦挤压增材制造(Friction Extrusion Additive Manufacturing,FEAM )”表征这种特色固相增材制造技术[10]。

3 试验材料及方法

试验采用6061-T6铝合金作为基板,尺寸为300mm×100mm×5mm,填充棒料为6061-T651铝合金,其直径为20mm、长度为200mm。6061属于可热处理强化铝合金,具有高比强、高模量、高延展性及塑性成形特性等,在航空航天、汽车工业及机械工程领域等具有广泛应用。全部增材工艺试验在天津大学固相摩擦焊研究室研制的FEAM设备上完成。在大量探索工艺试验基础上,选择的FEAM试验工艺参数见表1。

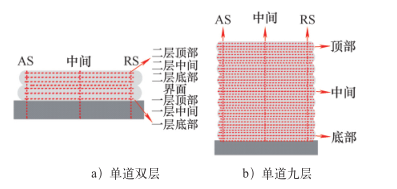

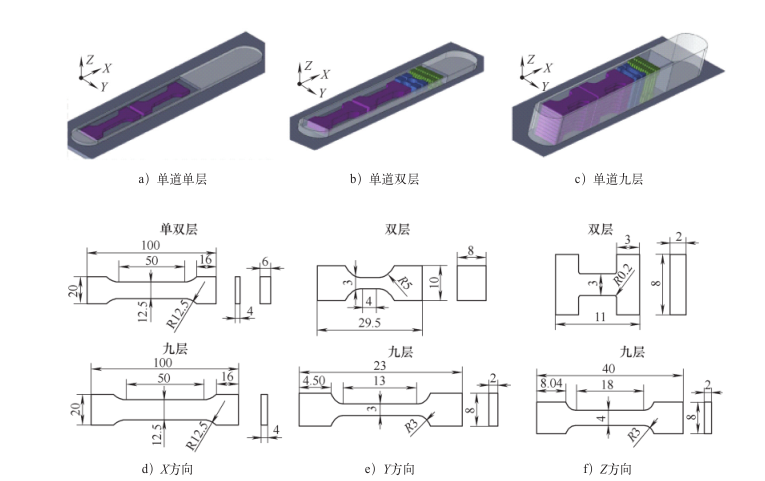

为评估FEAM工艺过程及增材试样组织特征,采用TOPRIE TP9000多路数据记录仪及镍铬K型热电偶对增材试样沉积层间热循环曲线进行测试,探讨工艺过程热循环曲线变化规律。为进行增材试样组织及力学性能分析,分别定义增材试样长度、宽度和厚度方向为X、Y、Z(见图1)。试验结束后沿Z方向切割金相试样,进行机械抛光及腐蚀处理;分别使用超景深立式显微镜和Olympus GX 51光学显微镜进行宏观形貌和显微组织观察;使用JEOL 7800热场电子扫描显微镜(SEM)在背散射模式下进行增材结晶相观察;采用Tecnai G2 F30透射电子显微镜(TEM)对增材试样第二相种类、尺寸及密度进行观察表征。为探讨增材层组织均匀性及性能各向异性,采用HVS-1000显微硬度计对单道多层增材试样的不同位置进行显微硬度检测,检测位置如图2所示。

图2 硬度检测位置

硬度测试载荷为100g,加载时间为15s,相邻测试点间隔1mm。对增材试样分别沿X、Y、Z方向不同位置线切割加工制备微小拉伸试样,取样位置和尺寸如图3所示。

图3 拉伸试样取样位置及尺寸

分别应用电子万能拉伸试验机(CSS-44100)和Instron2710-004微小力学测试系统进行拉伸试验,拉伸速率分别为1mm/min和0.3mm/min。最后采用扫描电镜(SU1510)对不同增材试样、不同方向的拉伸试样断口进行组织观察和EDS分析,并探讨增材试样断裂模式。

4 结果分析与讨论

FEAM主要工艺参数包括轴向压力F、轴肩工具转速ω、移动速度v和增材层厚d。其中F和ω是决定摩擦热量的关键因素,F太小时,即使增加ω也无法形成有效的摩擦热量;当F超过一定值后,随着ω增加,摩擦热量将不断增加、送料速度也将不断增加。v及d决定着增材沉积效率高低,v越大则沉积效率越高,但必须与ω及F相匹配,否则将形成不连续沉积宽度,导致工艺过程不稳定;而d是由预先设置的轴肩与基板之间的空间控制,增加d同样提高沉积效率,但d过大时,将影响沉积层界面之间的结合强度。因此,只有上述工艺参数在优化范围内变化时,才能实现有效的增材沉积过程。

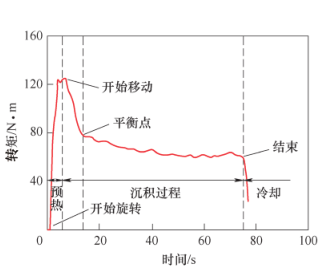

在FEAM过程中,填充棒料承受转矩的变化规律如图4所示,对应沉积工艺参数ω=600r/min、v=300mm/min、F=10kN、d=4mm。从图4可看出,FEAM工艺过程可划分为沉积前预热、摩擦挤压沉积过程和快速冷却三个阶段。首先,填充棒料与基板表面开始接触摩擦导致转矩T快速上升达到峰值;然后,棒料软化产生强烈剪切塑性挤压变形,连续填充轴肩工具与基板表面之间空间,使得转矩迅速降低到平衡点以下近似稳定值,填充棒料进入稳定摩擦挤压沉积阶段;最后,沉积结束停止旋转,转矩迅速降为零。沉积过程工艺稳定阶段的摩擦热功率(Tω)近似为恒定值。

图4 FEAM过程中填充棒料承受转矩的变化规律

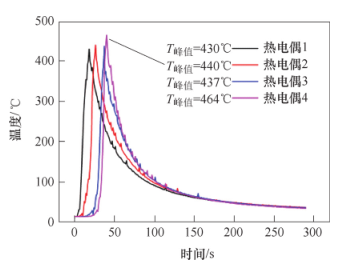

FEAM过程中沉积层底部不同位置热循环曲线变化规律如图5所示。其中,所测试的峰值温度为430~464℃;其峰值温度近似为铝合金熔点(580~650℃)的72%~80%,其加热和冷却速率分别为33~50℃/s和3.6~5℃/s(从最高温度降至100℃时的近似冷却速率)。这表明FEAM为完全固相增材沉积过程并具有较高冷却速率。

图5 FEAM过程中沉积层底部不同位置热循环曲线变化规律

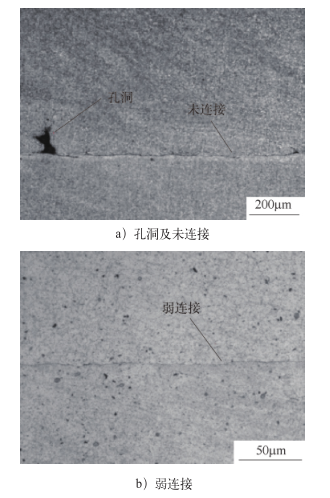

FEAM过程中产生的宏观与微观缺陷分别如图6、图7所示。填充棒料塑性流动与沉积缺陷形成直接相关,由于工艺参数不当,所以会产生飞边、不连续、未连接、弱连接及孔洞等缺陷。当轴向压力过大、移动速度较慢时,填充材料软化严重,被挤出轴肩边缘形成飞边,造成材料沉积效率降低;而当轴向压力较小、移动速度过快时,填充材料沉积不连续增加。

轴向压力过大导致送料速度明显增加,有可能导致填充材料堵塞轴肩内孔,使沉积工艺失败。沉积工艺参数匹配不合适,还会导致沉积层界面产生弱连接或未连接缺陷,明显降低沉积层界面结合强度。这将对FEAM力学性能产生严重不利影响。

图6 FEAM宏观缺陷

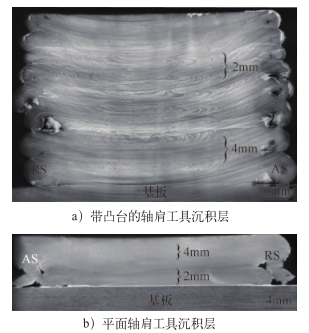

图7 FEAM微观缺陷 图8所示为FEAM的增材层厚d及轴肩表面特征对沉积层及界面结合状态的影响。增加d时,将减小轴肩对沉积层界面的摩擦加热作用,使沉积层界面产生弱连接缺陷,降低界面结合强度;减小d时,有利于提高沉积层界面结合强度,但降低增材沉积效率。当采用带凸台的轴肩工具时,由于凸台对沉积层的强烈摩擦挤压搅拌作用,使沉积层及界面附近产生明显的塑性流动宏观变形特征,这将更好地促进沉积层界面上下材料的混合,从而获得更高界面结合强度(见图8a)。

而采用平面轴肩时沉积层界面基本为平直状态,界面附近材料塑性变形流动特征并不显著(见图8b)。带凸台的轴肩工具有利于沉积界面的冶金结合,但会增加轴肩工具承受的转矩,从而影响沉积工艺过程稳定性。

图8 不同增材层厚下FEAM沉积层截面形貌

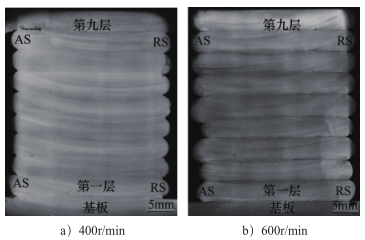

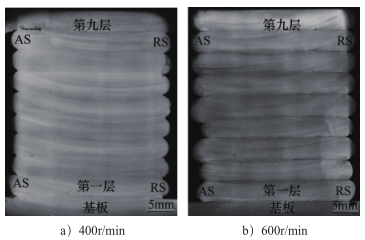

不同转速下单道双层及单道九层增材试样截面宏观形貌分别如图9、图10所示。从图9、图10可看出,除两侧部分区域可能存在不良结合外,沉积层内部区域均为完全致密组织,这说明FEAM属于近净成形增材制造工艺,最终增材还需要加工去除两侧结合不良区域。

但增材内部宏观组织均匀,不存在孔隙、裂纹及夹杂等冶金缺陷,由于采用平面轴肩工具,沉积层界面塑性变形小,基本为平直状态,多层沉积的热循环作用没有对增材宏观成形产生显著影响。因此,采用轴肩转速400r/min、600r/min和800r/min与移动速度300mm/min工艺可成功获得每层增材厚度约为4mm的致密无缺陷的FEAM增材试样。

图9 单道双层增材试样截面宏观形貌

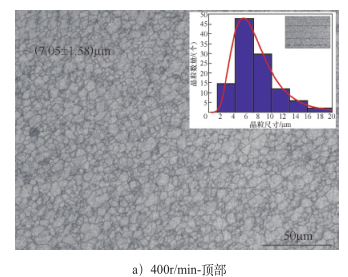

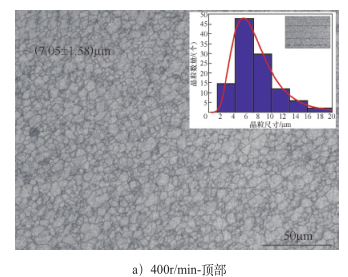

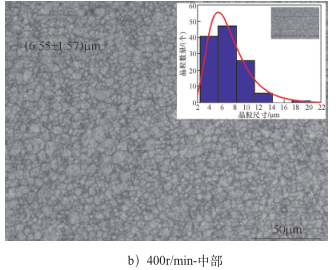

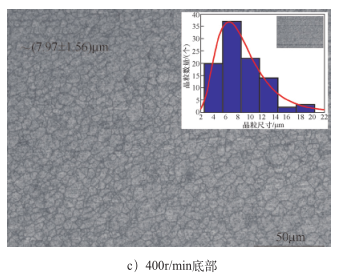

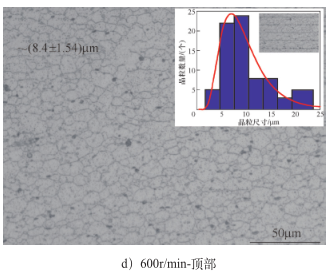

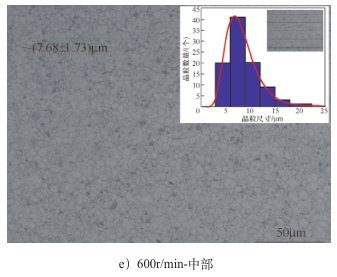

图10 单道九层增材试样截面宏观形貌 同转速下单道双层增材不同位置的微观组织如图11所示。从图11可看出,由于连续摩擦挤压热-力耦合作用,沉积层及界面附近产生连续动态再结晶并实现扩散冶金连接,因此多层增材均呈现均匀细小等轴晶组织特征,平均晶粒尺寸不超过(8.84±1.76)μm。

沉积层界面由于直接承受剪切塑性应变作用,所以其晶粒稍微细小(7.68±1.73)μm;与原始填充棒料母材晶粒平均尺寸(24.21±5.3)μm比较,增材微观组织产生显著细化现象。虽然不同沉积层受到轴肩转速变化及多层热循环累积作用,但不同位置晶粒细化趋势及尺寸并没有明显差异,这说明在FEAM中细小等轴晶组织具有良好的分布均匀性及稳定性。

图11 单道九层增材微观组织

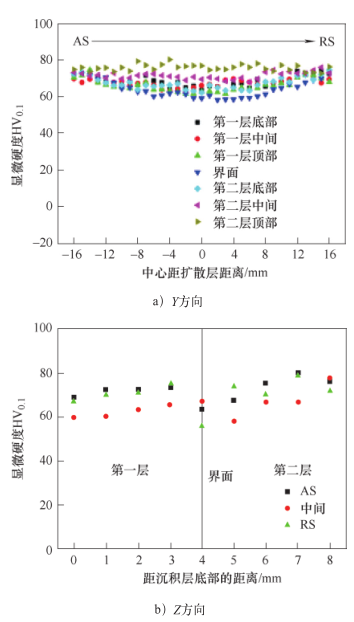

600r/min转速下单道双层增材试样显微硬度分布如图12所示。试验结果表明,一层底部、中间、顶部及界面的平均硬度分别达到填充棒料母材的60.7%、61.5%、59.4%、56.9%;二层底部、中间及顶部的平均硬度分别达到填充棒料母材的60.5%、64.2%和68.0%。

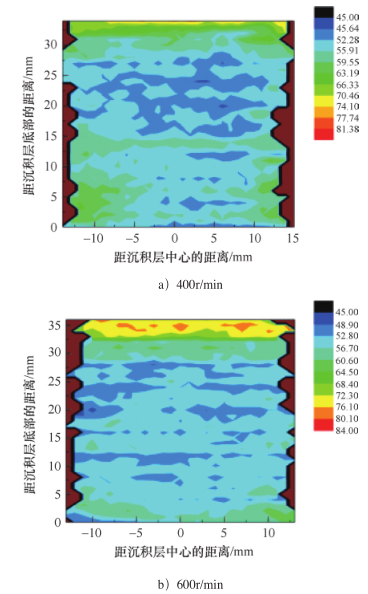

虽然产生明显软化现象,但具有较好的均匀性,说明双层增材的各向异性差异较低。单道九层增材硬度分布云图如图13所示。随着沉积层数增加,增材顶部硬度值可达到70HV0.1以上;但由于多层热循环作用,所以其余大部分区域硬度有所降低,600r/min与400r/min两种转速下的平均硬度值分别为55.1HV0.1 、57.1HV0.1,具有相对均匀硬度分布特征,说明多层增材的硬度仍具有相对低的各向异性差异。

图12 单道双层增材试样不同位置显微硬度分布

图13 单道九层增材硬度云图

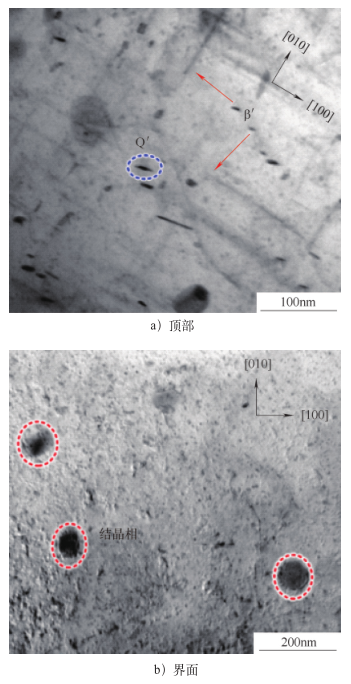

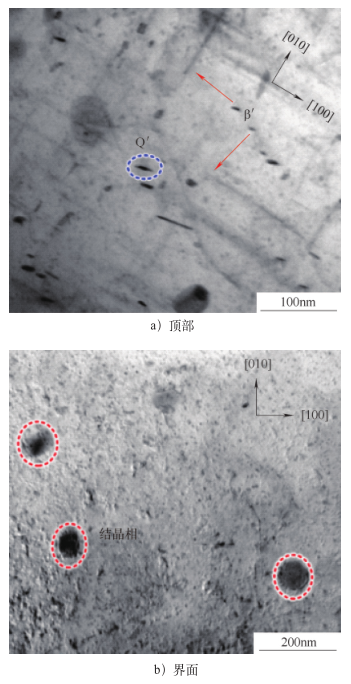

600r/min下单道九层增材试样组织的TEM图像如图14所示。由于6061为热处理强化铝合金,所以其析出相转变为:过饱和固溶体→Mg、Si原子团簇→β‘’相→β‘相+Q’相→β相+Q相,其中各种析出相是其主要强化机制。

而FEAM中热循环峰值温度(见图5)已超出β‘’相、Q‘相和β’相的溶解温度,并具有较高冷却速率;加之剧烈热-力耦合作用,使顶层增材β‘’相大部分溶解,β‘相则发生明显粗化,Q’相也部分溶解到基体中;而在界面附近析出相全部溶解,仅剩球状的结晶相,析出强化明显降低。试样底部经历多次热循环,使β‘’相溶解更为充分、β‘相更加粗化。因此,多层沉积态增材内部不可避免地会产生硬度降低/软化现象。

图14 单道九层增材试样TEM图像

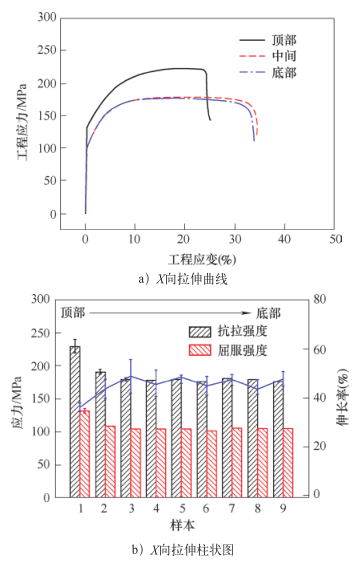

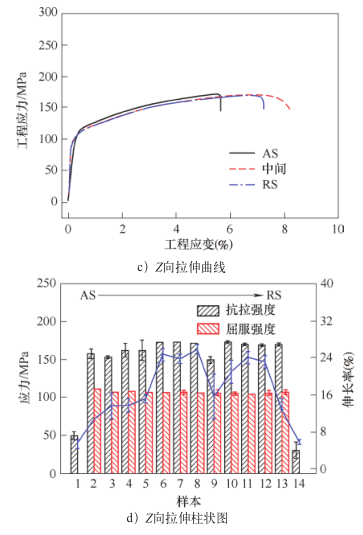

400r/min下单道九层增材试样X及Z方向拉伸性能比较如图15所示。沿X方向多层增材顶部抗拉强度可达到231MPa;但随着远离试样顶部,增材试样内部所受热循环次数逐渐增加,从顶部到底部抗拉强度呈现先减小后趋于稳定的特征,除顶层区外,增材大部分区域平均抗拉强度为186MPa,中部与底部拉伸曲线基本类似;达到填充棒料母材的55%;但平均断后伸长率可达45.1%。

沉积层塑性变形能力因沉积区晶粒细化而明显优于母材。沿Z向增材试样中间区域的抗拉强度最高为173MPa,平均抗拉强度为165MPa,可达到X向强度的88.9%,但只有填充棒料母材的47%;而增材试样前进侧(AS)及后退侧(RS)的抗拉强度与中部基本类似,但伸长率有所降低,这说明沿增材不同方向的抗拉强度既存在明显软化现象,还存在较大各向异性特征。

对于单道多层增材试样,由于中部和底部沉积层经历多次热循环作用,这不仅使增材层内的强度降低,也使界面的结合强度降低。而沿Z向即垂直于沉积层界面的拉伸性能,是评估界面冶金结合强度的关键指标,它受到工艺参数、增材厚度及轴肩表面形状的显著影响,对此还需要进行大量的FEAM工艺优化试验和深入研究。

图15 单道九层增材X向与Z向拉伸性能比较 5 结束语

本文基于自主研制的固相摩擦挤压增材制造设备,对6061-T651铝合金FEAM工艺可行性,以及工艺参数对增材成形、界面连接机制及力学性能进行初步试验探索,获得以下主要结论。

1)在轴肩转速400r/min、600r/min和800r/min与移动速度300mm/min工艺下,成功实现6061铝合金FEAM工艺过程,获得每层增材厚度和宽度分别约为4mm和32mm的单道双层及九层增材试样,沉积层内部完全致密,不存在孔隙及裂纹冶金缺陷,沉积层界面可实现良好的冶金连接。

2)FEAM工艺参数选择不当时,有可能产生飞边、不连续、未连接、弱连接及孔洞等成形缺陷。其中,轴向压力、轴肩转速、移动速度、增材厚度及轴肩表面形状是影响沉积层成形和界面结合强度的关键因素。

3)FEAM具有均匀细小等轴晶组织特征,多层增材平均晶粒尺寸不超过7.62μm。由于析出强化相的溶解与粗化,因此多层增材内部产生显著软化现象,但硬度分布具有较好均匀性,其平均硬度不超过填充棒料母材的50.4%。

4)FEAM多层增材试样X向抗拉强度可达到填充棒料母材的55%,而垂直沉积层界面Z向抗拉强度仅为母材的47%,增材不同方向拉伸性能存在较大各向异性,对此还需要进行大量的FEAM工艺优化试验和深入研究。

审核编辑 :李倩

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 全自动焊接流水线

全自动焊接流水线 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 飞速激光 高效激光切割机,光纤激光切割机

飞速激光 高效激光切割机,光纤激光切割机 安川焊接机器人MA1440焊接机器人

安川焊接机器人MA1440焊接机器人 杰伟浩厂家直销出售转让滚轮架20吨滚轮架两套60吨滚轮架两套二手设备二手机床

杰伟浩厂家直销出售转让滚轮架20吨滚轮架两套60吨滚轮架两套二手设备二手机床 高压蒸房电缆故障的测定方法

高压蒸房电缆故障的测定方法 供应博塔重工聚氨酯轮自调滚轮架

供应博塔重工聚氨酯轮自调滚轮架 供应 越达 双立柱变位机

供应 越达 双立柱变位机 OTC机器人 FD-V6L 汽车配件焊接 自动焊接机器人 焊接机械手

OTC机器人 FD-V6L 汽车配件焊接 自动焊接机器人 焊接机械手 万向吸气臂定制气保焊机臂外置不锈钢焊烟回收管净化烟雾气体

万向吸气臂定制气保焊机臂外置不锈钢焊烟回收管净化烟雾气体