1.承压设备焊接工艺评定的演变

JB/T4708-1992《钢制压力容器焊接工艺评定》编发执行了了8年,由压力容器标准化技术委员会修订编发了JB4708-2000《钢制压力容器焊接工艺评定》,又执行了11年,由国家能源局修订批准2011年7月1日批准发布,2011年10月1日实施NB/T47014-2011《承压设备的焊接工艺评定》。

2.国内外承压设备焊接工艺评定标准现状

(1)JB4708-2000《钢制压力容器焊接工艺评定》;

(2)JB4734-2002《铝制焊接容器》附录B“铝容器焊接工艺评定”;

(3)JB4745-2002《钛制焊接容器》附录B“钛容器焊接工艺评定”;

(4)JB4755-2006《铜制压力容器》附录B“铜制压力容器的焊接工艺评定”;

(5)JB4756-2006《镍及镍合金制压力容器》附录B“镍及镍合金制压力容器的焊接工艺评定”;

(6)GB151-1999《管壳式换热器》附录B“换热管与管板接头的焊接工艺评定”;

(7)GB150-1998《钢制压力容器》附录C“低温压力容器”;

(8)《蒸汽锅炉安全技术监察规程》附录Ⅰ“焊接工艺评定”;

(9)DL/T868-2004《焊接工艺规程》;

(10)GB50236-1998《现场设备、工业管道焊接工程施工及验收规范》;

(11)SY/T4103-2006《钢质管道焊接及验收》;

(12)SY/T0452-2002《石油天然气金属管道焊接工艺评定》;

上述锅炉、压力容器的焊接工艺评定,除SY/T4103外,都是参照采用了ASME《锅炉压力容器规范》Ⅸ卷“焊接和钎焊焊接工艺评定”,近年来,欧洲EN288《金属材料的焊接工艺规程及评定》,后来发展成为ISO15609《金属材料的焊接工艺规程及评定》逐渐被国际认可,由于我国承压设备行业的设备设计、制造、安装、检验和使用标准大多参照ASME,对欧盟发布的97/23/EC《承压设备指令》以及EN13445《非火焰接触压力容器》则处于开始认识阶段,因此标准修订参照ASME不仅是合适的,也是合理的。

3.NB/T47104-2011和JB4708-2000相比较的主要特色与变化:

(1)标准的性质,由强制变为推荐性。推荐性标准一旦被法规、规范或强制性标准所引用则具有强制性。

(2)范围

a)范围:适用的范围从压力容器扩大到压力容器、锅炉、压力管道;不适用于承压设备气瓶的焊接工艺评定。(原来只是钢质压力容器焊接工艺评定,适用于气瓶)。

b)适用的金属材料从钢扩大到铝、钛、铜、镍;

c)焊接方法增加了等离子弧焊、摩檫焊、气电立焊、螺柱焊;

气焊(OFW):oxygenfuelgaswelding;

焊条电弧焊(SMAW):shieldedmetalarcwelding;

埋弧焊(SAW:submergedarcwelding);

钨极气体保护焊(GTAW:gastungstenarcwelding);

熔化极气体保护焊(GMAW,包括FCAW:GasmetalArcWelding,Flux-coredarcwelding);

电渣焊(ESW:Electroslagwelding);

等离子弧焊(PAW:PlasmaArcWelding);

d)评定类别增加了复合金属材料、换热管与管板、螺柱电弧焊;

摩檫焊(FRW:Frictionstirwelding);

气电立焊(EGW:electro-gaswelding);

螺柱电弧焊(SRW:studarcwelding)等焊接方法。

评定类别增加了复合金属材料、换热板与管板和螺柱电弧焊;

(3)术语

名词术语增减发生变化:增加了预焊接工艺规程(PWPS)、焊接工艺附加评定、焊接作业指导书(WWI),将原焊接工艺指导书变为焊接工艺规程等。

部分主要的术语:

焊接工艺评定(WPQ)weldingprocedurequalification

为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

在本标准中,焊接工艺评定是指为使焊接接头的力学性能、弯曲性能或堆焊层的化学成分符合规,对预焊接工艺规程进行验证性试验和结果评价的过程。

预焊接工艺规程(pwpS)preliminaryweldingprocedurespecification

为进行焊接工艺评定所拟定的焊接工艺文件。

焊接工艺评定报告(PQR)procedurequalificationrecord

记载验证性试验及其检验结果,对拟定的预焊接二艺规程进行评价的报告。

焊接工艺规程(WPS)weldingprocedurespecification

根据合格的焊接工艺评定报告编制的,用于产品施焊的焊接工艺文件。

焊接作业指导书(WWI)weldingworkinginstruction

与制造焊件有关的加工和操作细则性作业文件。焊工施焊时使用的作业指导书,可保证施焊时质量的再现性。

焊接工艺附加评定supplementaryweldingprocedurequalification

为使焊接接头附加特性(如换热管和管板的角焊缝厚度)符合规定,对拟定的焊接工艺规程进行验证性试验及结果评价。

螺柱电弧焊:studarcwelding

金属螺柱(或类似零件)的端部与工件表面在电弧和外压力作用下,熔化的两部分互相融合的焊接方法。焊接时不使用填充金属,保护气体、焊剂可用可不用。

螺柱电弧焊早在1920年就在美国开始应用,直到1950年才被引入欧洲。随着科学技术的发展,螺柱电弧焊得到进一步发展。各种螺栓、销等紧固元件,都可焊接。螺柱电弧焊分两类:其一是柱钉引弧式,其二是电容器放电式。

柱钉引弧式螺柱电弧焊设备。系由一个有所需输出的整流器(或换流器)所组成的焊接电源、一具焊枪、控制装置三部分组成。其方法是将螺钉放入焊枪的夹具中,并配以陶瓷保护环放入保护环夹具中,把焊枪放置在母材上,按通开关,激发焊枪,同时螺柱从母材自动提升起来,在电离区,电弧按照预定的规范点着,把母材与螺柱末端熔化,到达预调时间后,螺柱插入由陶瓷保护环形成的熔池内,焊接电流即被截断。焊接全过程是由电子控制装置控制。几秒或不到一秒钟便可获得螺柱与母材纯净而均匀的接合。

螺柱电弧焊的应用范围较广:可用于桥梁与夹层结构中,混凝土锚固螺栓的焊接;车辆架体、建筑构件、船舶等结构中有螺纹的螺柱;蒸气锅炉中的螺柱;工业炉制造中,用于耐火炉衬与绝缘材料的固定螺柱等。

(4)内容发生变化。

4.焊接工艺评定的目的

1)使焊接接头力学性能符合规定;

2)堆焊层化学成分符合规定;

3)焊接工艺评定附加因素的目的是使焊接接头的附加特性(焊透、角焊缝厚度)等符合规定。

5.焊接工艺评定规则与焊接工艺规程的区别

1)焊接工艺评定规则不能当作产品的焊接规程;

2)当依据评定合格的焊接工艺规程编制产品的焊接作业指导书时,还应考虑金属材料的冶金特性(正火、回火、热轧等)、材料性能特别是焊接性、设计文件要求(是否是要进行热处理)、服役条件(高温、高压、低温、蠕变、疲劳等)和制造工艺(热轧、或冷成型、锻制等。

焊接工艺评定规则是进行焊接工艺评定时所规定的程序、要求、规定范围通则,它绝不是焊接工艺规程。

6.术语与定义

主要变化部分:

(1)“焊接工艺指导书”改成“焊接工艺规程(WPS)”;

增加:

(2)焊接作业指导书(WWI):制造焊件有关的加工和操作要求的程序化细则文件(如焊接工艺卡),可以保证由熟练焊工或操作工施工时的质量再现。

(3)焊接性能:材料在限定的施工条件下,焊接成符合设计规定的构件,并满足服役要求的能力,焊接性能受材料、焊接工艺、构件类型和使用要求四个因素影响。

(4)焊接工艺附加评定(SWPQ):为使焊接接头的附加特性符合规定,对拟订的焊接作业细则进行验证性试验及结果评价。

(5)缺陷:在焊接接头与母材中,无损检测标准允许存在的不连续部位。

(6)螺柱电弧焊:金属螺柱(或类似零件)的端部表面与工件表面在电弧和外力的作用下,融化的两部分相互融合的焊接方法,焊接时不使用填充金属,保护气体、焊剂可用可不用。

部分术语定义发生变化。

7.总则

7.1焊接工艺评定的一般过程

(1)拟订焊接工艺规程:根据金属材料的焊接性能,按设计文件规定和制造工艺拟定焊接工艺规程;

(2)试焊试件;

(3)制取试样;

(4)测定焊接接头是否具有规定的基本性能。

(5)编制提出焊接工艺评定报告,并对拟定的焊接工艺规程进行评价。

7.2焊接工艺评定条件要求

(1)焊接工艺评定应在本单位进行;

(2)焊接工艺评定验证承压设备制造、安装单位拟定焊接工艺规程的正确性。

(3)评定承压设备的制造、安装单位在限定条件下焊成符合技术规定的焊接接头能力。

(4)焊接工艺评定所用的设备、仪表应处于正常的工作状态,金属材料、焊接材料应符合相应标准,并由本单位操作技能熟练的焊接人员使用本单位设备焊接试件。

8焊接工艺评定的因素及类别划分

8.1各种焊接方法的通用焊接工艺评定及因素及分类:

8.1.1焊接工艺评定的因素

焊接方法:(摘自《特种设备焊接操作人员考试细则》TSGZ6002-2010

8.1.2焊接试件类别、位置与代号

(1)焊接试件类别、位置与代号(摘自《特种设备焊接操作人员考试细则》TSGZ6002-2010

8.1.3金属材料及分类

根据材料的化学成分、力学性能和焊接性能将承压设备用母材进行分类、分组;见规范表1。

Fe-1类为强度钢,按抗拉强度级别分为40kgf/mm2、50kgf/mm2、55kgf/mm260kgf/mm2四组。

Fe-3类为含Mo量大于等于0.3%强度钢,其抗拉强度级别分为40kgf/mm2、50kgf/mm2、60kgf/mm2三组。

Fe-4类为化学成分Cr小于2%分类,依Cr-Mo含量的公称成份分两组,1Cr-0.5Mo、1Cr-0.5Mo-V二组。

Fe-5A类按化学成份Cr、Mo含量分类,典型成份为21/4Cr1Mo;

Fe-5B类按化学成份Cr等于或大于5%分类,其中Cr等于5%的一组,9%为另一组

Fe-5C类按化学成份Cr、Mo、V含量分类,Cr含量不超过3%,典型成分21/4Cr1MoV;

Fe-6类为马氏体不锈钢,不分组;

Fe-7为铁素体不锈钢,按Cr含量分二组;

Fe-8类为奥氏体不锈钢,按Cr、Ni配比不同分成两组:18-8型、25-13型和25-20型。

Fe-9B类为含镍为3%的低温钢;不分组;

Fe-10I类为高铬钢,Cr含量为27%;

Fe-10H类为奥氏体和铁素体双相不锈钢及高铬钢。

8.1.4填充金属及其分类:主要参照JISB8285《压力容器焊接工艺评定》;

焊条分类见NB/T47014-2011表2;

气焊、气体保护焊、等离子弧焊用焊丝分类见NB/T47014-2011表3;

埋弧焊用焊丝分类见NB/T47014-2011表4;

埋弧焊用焊剂分类见NB/T47014-2011表5;

8.1.5焊后热处理及其分类:

8.2各种焊接方法的专用焊接工艺评定因素

(1)各种焊接方法的专用焊接工艺评定因素的重要因素、补加因素、和次要因素。

重要因素:是指影响焊缝力学性能(冲击韧性除外)的焊接工艺评定因素。

补加因素:是指影响焊接接头冲击韧性的焊接工艺评定因素,当规定进行冲击韧性试验时,需增加补加因素。

次要因素:是指对要求测定力学性能无明显影响的焊接工艺评定因素。

(2)分类见NB/T47014-2011表6;

表中的一些名词:

机动焊:焊工操作焊机进行操作与控制工艺参数而完成的焊接;

自动焊:焊机自动进行操作与控制工艺参数而完成的焊接;

手工焊;焊工用手进行操作和控制工艺参数而完成的焊接;

9.对接焊缝和脚焊缝的工艺评定

9.1各种焊接方法的通用评定规则

9.1.1焊接方法:改变焊接方法,需要重新评定焊接工艺规程。

9.1.2母材的评定规则:

1)类别的评定规则(螺柱焊、摩檫焊除外)

a)母材的类别号改变,需要重新进行焊接工艺评定;

b)等离子弧焊使用填丝工艺,对Fe-1--Fe-5A类母材进行焊接工艺评定时,高类别号母材相评定合格的焊接工艺,适用于高类别号母材与低类别号母材相焊;

c)采用焊条电弧焊、埋弧焊、熔化极气体保护焊或钨极气体保护焊,对Fe-1-Fe--5A类母材进行焊接工艺评定时,高类别号母材评定合格的焊接工艺规程,适合于高类别号母材与低类别号母材相焊;

d)除b)、c)外,当不同类别号的母材相焊时,即使母材和各自的焊接工艺都评定合格,其焊接接头仍需要进行焊接工艺评定;

e)当规定对热影响区进行冲击试验时,两类(组)别号的母材之间相焊,所拟订的预焊接工艺规程与它们各自相焊评定合格的焊接工艺规程相同,则这两类(组)别母材相焊,不需要重新进行焊接工艺评定;

两类(组)别号的母材之间相焊,经评定合格的焊接工艺,也适用于这两类(组)别号母材各自相焊,

2)组别评定规则(等离子弧焊、摩檫焊除外)

a)除下述规定外,母材组别号改变时,需重新进行焊接工艺评定;

b)某一母材评定合格的焊接工艺规程,可用于同类别、同组别号的其它母材;

c)在同类别号中,高组别号母材的评定合格的焊接工艺规程,适用于高组别号母材与低级别号母材组成的焊接接头。

d)组别号为Fe-1-2的母材评定合格的焊接工艺工艺规程,适用于组别号为Fe-1-1的母材。

摩檫焊的评定规则:

9.1.3填充金属的评定规则

1)下列情况,需要重新进行焊接工艺评定;

a)变更填充金属类别号:

当用强度高级别高的类别填充金属代替强度级别低的类别填充金属焊接Fe-1、Fe-3类的母材时,可不重新进行焊接工艺评定;

b)埋弧焊、熔化极气体保护焊和等离子弧焊焊缝金属合金含量,若主要取决于附加填充金属时,当焊接工艺改变引起焊缝金属中重要合金元素成分超出评定范围;

c)埋弧焊、熔化级气体保护焊时,增加、取消附加填充金属或改变其体积超过10%;

2)在同一类别填充金属中,当规定进行冲击试验时,下列情况为补加因素:

a)用非低氢型药皮焊条代替低氢型(含EXX10,Exxll)药皮焊条;

b)当用冲击试验合格指标较低的填充金属替代较高的填充金属(若冲击试验合格指标名仍可符合本标准或设计文件规定的除外)。

3)Fe一1类钢材埋弧多层焊时,改变焊剂类型(中性焊剂、活性焊剂),需重新进行焊接工艺评定.

4)焊后热处理的评定规则

a)改变焊后热处理类别,需重新进行焊接一艺评定。

b)除气焊、螺柱电弧焊、摩擦焊外,当规定进行冲击试验时,焊后热处理的保温温度或保温时间范围改变后要重新进行焊接工艺评定。试件的焊后热处理应与焊件在制造过程中的焊后热处理基本相同,低于下转变温度进行焊后热处理时,试件保温时间不得少于焊件在制造过程中累计保温时间的80%。

5)试件厚度与焊件厚度的评定规则

a)对接焊缝试件评定合格的焊接工艺适用于焊件厚度的有效范围,按表7或表8规定。

b)用焊条电弧焊、埋弧焊、钨极气体保护焊、熔化极气体保护焊、等离子弧焊和气电立焊等焊接方法完成的试件,当规定进行冲击试验时,焊接工艺评定合格后,若T≥6mm时,适用于焊件母材厚度的有效范围最小值为试件厚度T与16mm两者中的较小值;当T<6mm时,适用于焊件母材厚度的最小值为T/2。如试件经高于上转变温度的焊后热处理或奥氏体材料焊后经固溶处理时,仍按表7或表8规定执行。

c)当厚度大的母材焊件属于表9所列的情况时,评定合格的焊接工艺适用于焊件母材厚度的有效范围最大值按表9规定。

d)当试件符合表10所列的焊接条件时,评定合格的焊接工艺适用于焊件的最大厚度按表10的规定。

e)对接焊缝试件评定合格的焊接工艺用于焊件角焊缝时,焊件厚度的有效范围不限;角焊缝试件评定合格的焊接工艺用于非受压焊件角焊缝时,焊件厚度的有效范围不限:

9.3各种焊接方法的专用评定规则

1)当变更任何一个重要因素时,都需重新进行焊接工艺评定。

2)当增加或变更任何一个补加因素时,则可按增加或变更的补加因素,增焊冲击韧性用试件进行试验。

3)当增加或变更次要因素时,不需重新评定,但需重新编制预焊接工艺规程。

9.4评定方法(见规范)

10.耐蚀堆焊焊接工艺评定

11.关于附录(见规范)

关于直流正接和直流反接的英文缩写代号(见附录G)。

直流电源反接DCEP:directcurrentelectrodepositive

直流电源正接DCEN:directcurrentelectrodenegative

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 大连滤筒除尘器生产厂家就选择欣恒工程设备

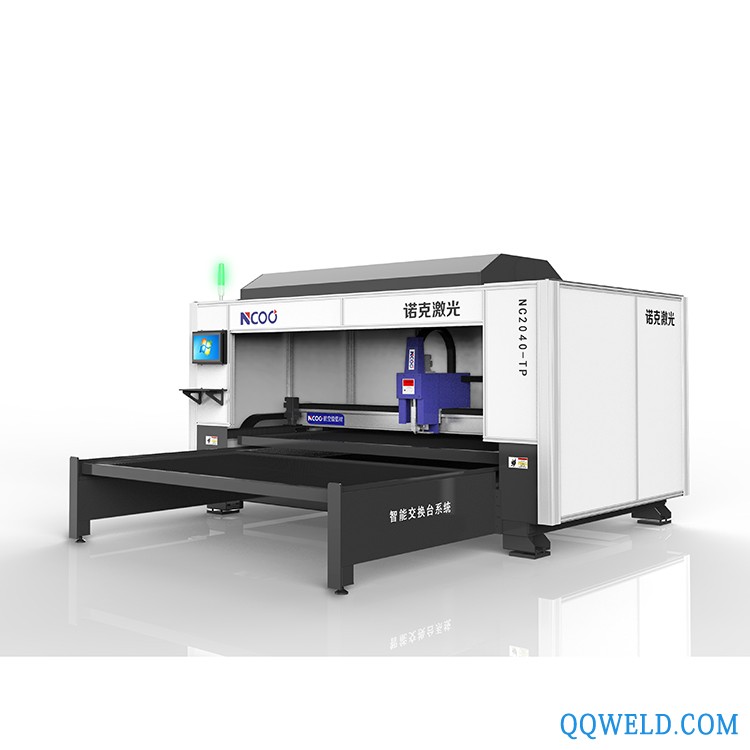

大连滤筒除尘器生产厂家就选择欣恒工程设备 NC2040-TP【诺克】激光切割机行业供应商 天津激光切割机 北京激光切割机 激光切割 厂家直销 价格合理

NC2040-TP【诺克】激光切割机行业供应商 天津激光切割机 北京激光切割机 激光切割 厂家直销 价格合理 扬州焊接机器人 南京豪精 MIG工作站 点焊机 南京厂家直销 焊接机器人 专用焊机

扬州焊接机器人 南京豪精 MIG工作站 点焊机 南京厂家直销 焊接机器人 专用焊机 厂家供应中龙焊接机器人 五轴焊接机器人 六轴焊接机器人 全自动数控国内工业焊接机器人

厂家供应中龙焊接机器人 五轴焊接机器人 六轴焊接机器人 全自动数控国内工业焊接机器人 厂家直销星脉高科WS200便携式家用氩弧焊机 不锈钢电焊机 送氩弧焊枪 货到付款济南星脉机电公司 200氩弧焊机

厂家直销星脉高科WS200便携式家用氩弧焊机 不锈钢电焊机 送氩弧焊枪 货到付款济南星脉机电公司 200氩弧焊机 2014-2019年焊接变位机市场调查与投资分析报告

2014-2019年焊接变位机市场调查与投资分析报告 不锈钢退火光亮管

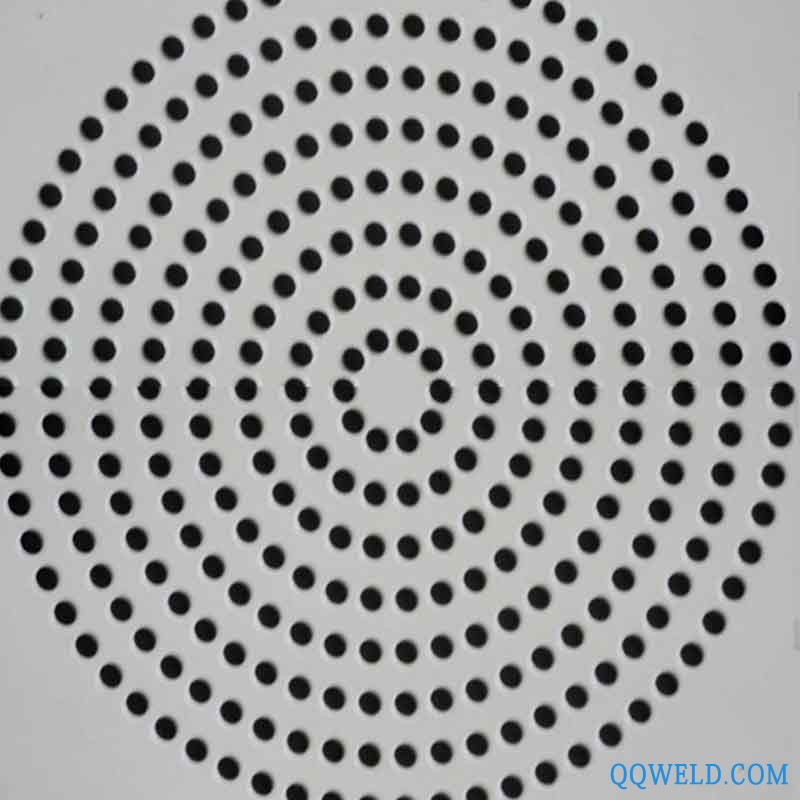

不锈钢退火光亮管 供应孔径3-8mm圆孔板

供应孔径3-8mm圆孔板