塑料焊接技术

3.测试结果和讨论

3.2接头电阻性能

接头通过250A的恒定电流,再测量接头两侧电压,就可以计算出不同材料的Tab焊接后的电阻大小。通电流60秒时,我们发现由于热量产生,电阻在缓慢增加,增加幅度取决于Busbar的材料和厚度。图1是0.3mmALTab焊接到AL或Cu不同厚度的Busbar的电阻值。在恒定电流下,电阻的计算公式为=/,其中表示电阻率,表示长度,表示横截面积。

图1电阻变化曲线,分别为0.3mmAl的Tab焊接到(a)1.0mmALBusbar(b)1.5mmALBusbar(c)2.0mmALBusbar(d)2.5mmALBusbar(e)1.0mmCuBusbar(f)1.5mmCuBusbar(g)1.5mmCuBusbar(h)是变化百分比。

在本次测试中,电压传感器夹持在固定位置,以保持测量长度不变。同样,超声焊接动作采用一样的焊接参数,以避免焊接操作过程中的变化。另外,横截面积取决于Busbar厚度,并且根据计算公式,电阻会随着Busbar厚度增加而降低。

因此,我们可以观察到:随着Busbar厚度增加,起始电阻逐渐减小。这是由于当电流大小保持不变时,电阻随截面积的增加而减小。例如,0.3mmALTab与1.0mm,1.5mm,2.0mm和2.5mm的ALBusbar焊接后起始电阻分别为0.089mΩ,0.087mΩ,0.080mΩ和0.065mΩ;0.3mmALTab与1.0mm,1.5mm和2.0mmCuBusbar焊接后起始电阻分别为0.084mΩ、0.083mΩ和0.080mΩ。CuBusbar起始电阻变化相对较小。

另外,Busbar厚度越小,随着通电时间增加,电阻变化越大。例如,0.3mmALTab与1.0mmALBusbar焊接接头在通电过程中电阻增加了0.034mΩ。对应1.5mmALBusbar,电阻增加了0.024mΩ;对应2.0mmALBusbar,电阻增加了0.021mΩ;对应2.5mmALBusbar,电阻增加了0.016mΩ。同样的变化也发生在ALTab与不同厚度的铜Busbar的焊接接头上。变化百分比见图1(h)。

图2电阻变化曲线,分别为0.3mmCu[Ni]Tab焊接到(a)1.0mmALBusbar(b)1.5mmALBusbar(c)2.0mmALBusbar(d)2.5mmALBusbar(e)1.0mmCuBusbar(f)1.5mmCuBusbar(g)1.5mmCuBusbar(h)是变化百分比。

类似的,0.3mmd厚Cu[Ni]Tab焊接到不同厚度和AL/CuBusbar上的接头电阻,也会随着通电时间的增加而增加,见图2。我们还可以观察到:

0.3mmCu[Ni]焊接到1.5mmALBasbar的接头初始电阻,和焊接到1.0mmCuBasbar的电阻相同(0.057mΩ);

0.3mmCu[Ni]焊接到2.0mmALBasbar的接头初始电阻,和焊接到1.5mmCuBasbar的电阻相同(0.050mΩ);

0.3mmCu[Ni]焊接到2.5mmALBasbar的接头初始电阻,和焊接到2.0mmCuBasbar的电阻相同(0.046mΩ);

随着Busbar厚度增加,接头电阻在通电过程中变化的梯度减小,且呈现趋于恒定数值。

0.3mmCu[Ni]Tab与1.0mmALBusbar焊接接头在通电过程中电阻增加了0.013mΩ。对应1.5mmALBusbar,电阻增加了0.010mΩ;对应2.0mmALBusbar,电阻增加了0.006mΩ;对应2.5mmALBusbar,电阻增加了0.005mΩ。

0.3mmCu[Ni]Tab与1.0mmCuBusbar焊接接头在通电过程中电阻增加了0.0089mΩ。对应1.5mmCuBusbar,电阻增加了0.0053mΩ;对应2.0mmCuBusbar,电阻增加了0.0049mΩ。变化百分比见图2(h)。

不同组合的接头电阻,在通电过程中的最大值汇总在表1。从表上可以观察出:0.3mmCu[Ni]Tab的平均电阻值约是对应AlTab0.6倍。

表1不同组合下的电阻值

3.3接头热性能

锂电池老化是电动汽车行业面临的最大挑战之一,导致电池老化的主要原因之一是高温。有研究表明,Tab温度升高比电池表面温度升高更令人担忧,对Tab接头充分冷却可延长电池组寿命3倍,即降低电池使用成本66%。

Tab焊接到Busbar的接头温升曲线见图3,所有试验的起始温度设定为25℃。与电阻变化类似,接头处的温度随着热量产生和电阻变化而增加。例如,当250A电流通过0.3mmALTab和1.0mmALBusbar的焊接接头60s后,测量得到的最高温度96.18°C。随着Busbar厚度的增加,接头处得到的最大温度会因为一些原因而降低,包括起始电阻、电阻变化、热传导系数和散热质量等。例如,0.3mmALTab和1.5mm、2.0mm和2.5mm厚的ALBusbar接头通电的最大温度分别为80.27℃、67.83℃和59.97℃。

一般来说,由于铜的热传导系数大且电阻相对较低,因此采用CuBusbar的接头温度要低于采用ALBusbar接头温度。例如,0.3mmALTab和2.0mmALBusbar的焊接头温升67.83℃,要高于0.3mmALTab和2.0mmCuBusbar的焊接头温升50.07℃。图3(a)和(b)表示0.3mmALTab焊接到不同厚度的AL和CuBusbar的温度响应曲线。CuBusbar的温升明显小于AlBusbar温升。因此,当采用ALTab时,CuBusbar的接头热学性能更好。

0.3mmCu[Ni]Tab焊接到Al和CuBusbar的接头温升曲线见图图3(c)和(d)。由于Cu电阻小且热传导系数低,因此采用Cu[Ni]Tab的接头温升低。例如,0.3mmCu[Ni]Tab和1.0mmALBusbar的焊接头通电60s最大温度66.96℃,明显低于0.3mmAlTab和1.0mmAlBusbar通电温升96.18℃。

图3在250A电流下60s内的温升曲线,(a)0.3mmAlTab焊接到AlBusbar,(b)0.3mmAlTab焊接到CuBusbar,(c)0.3mmCu[Ni]Tab焊接到AlBusbar,(d)0.3mmCu[Ni]Tab焊接到CuBusbar。

图4给出了0.3mmAl/Cu[Ni]Tab和不同厚度的Al/CuBusbar焊接后的接头在通电过程中的温升变化,相比较初始温度的增加倍数。与电阻特性相同,Cu{Ni}Tab的平均温升只有ALTab的0.6倍。

图40.3mmAl/Cu[Ni]Tab和不同厚度的Al/CuBusbar接头在通电60s的温升变化

4结论

本次研究对比了不同组合下的Tab和Busbar焊接接头的机械强度、电阻和温升特性。对0.3mmAl和Cu[Ni]Tab焊接到不同厚度的Al和CuBusbar的接头的关键质量指标:机械强度、电阻和温升进行了评价。用T-peel拉力试验机测试了接头的机械强度,得到最佳焊接参数。对于0.3mmAlTab和AlBusbar的超声波焊接,焊接压力1.5Bar,焊接振幅50m,焊接时间0.35s;对于0.3mmCu[Ni]Tab和CuBusbar的超声波焊接,焊接压力1.5Bar,焊接振幅50m,焊接时间0.55s。用以上最佳参数进行打样,并对样件进行电阻和温升特性测试。有以下结论:

随着Busbar厚度增加,接头在通电过程中电阻变化减小,并且趋近一条平坦直线。我们可以观察到0.3mmALTab和1.5mmALBusbar的接头电阻变化与0.3mmCu[Ni]Tab和1.0mmCuBusbar的接头相同。

温升曲线表明,随着Busbar厚度增加,接头处测量的最高温度降低。此外,Cu{Ni}Tab的平均温升只有ALTab的0.6倍。

以上结果和数据,对采用超声波金属焊接工艺的Tab和Busbar选型,提供参考和指南。此外,这些结果还可以用于电池组建模和仿真来评估整个PACK性能。

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 华荣ZX7-200IGBT 逆变直流手工焊机 便携式家用焊

华荣ZX7-200IGBT 逆变直流手工焊机 便携式家用焊 河北现货:ZHB-03 焊接变位机 焊接变位机 品质优良

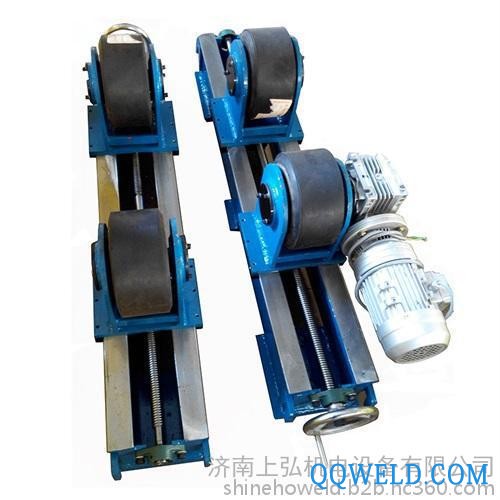

河北现货:ZHB-03 焊接变位机 焊接变位机 品质优良 滚轮架,上弘质量保证,特制滚轮架

滚轮架,上弘质量保证,特制滚轮架 家用电焊机230A汽油焊机优点

家用电焊机230A汽油焊机优点 ABB激光焊接机器人 弧焊机器人 开封

ABB激光焊接机器人 弧焊机器人 开封 金桥 焊条

金桥 焊条 MS2-115, MS2-122爱德利变频

MS2-115, MS2-122爱德利变频 SAVEST全钢气瓶柜厂 带报警双瓶气瓶柜定制商 上海晋名

SAVEST全钢气瓶柜厂 带报警双瓶气瓶柜定制商 上海晋名