激光焊接是将高强度激光辐射至金属表面,通过激光与金属间热力耦合作用使金属熔化再冷却结晶形成焊缝的技术。根据激光焊接的热作用机制可分为热导焊和深熔焊两种,热导焊主要应用于精密零件的封装焊接或微纳焊接;激光深熔焊主要用在需要完全熔透的材料焊接中,其焊接过程会使材料汽化,熔池中出现匙孔现象,是目前使用最广泛的激光焊接方式,也是铝合金焊接的首选方式。

激光熔焊特点:

优势:激光焊接铝合金采用摆动激光焊接,不添加辅助材料,焊接设备简单,无需耗材,便于自动化;

劣势:对焊接间隙的要求高,否则焊缝容易塌陷;焊接起点与终点易产生重点;焊接过程稳定性一般,易产生焊接缺陷;

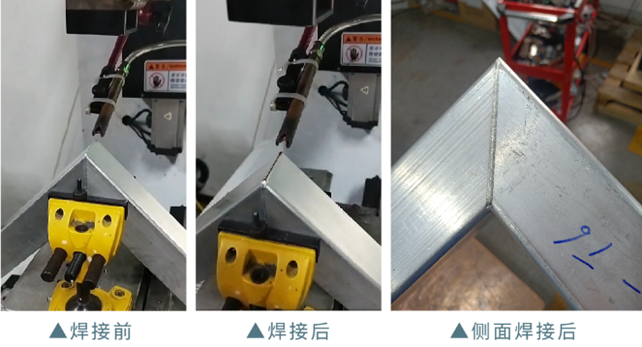

案例:建筑装修行业—5系铝合金门框焊接

由于铝合金固有的物理性质,比如对激光低的吸收率、合金元素的低沸点、高的热导率、高的热膨胀系数、相对较宽的凝固温度区间、高的凝固收缩率、低粘度以及液态下高的吸氢性等,因此在激光焊接过程中容易产生气孔、热裂纹等缺陷。

其中,气孔是铝合金激光焊接过程中最容易产生的缺陷形式,它会破坏焊缝金属的致密性,削弱焊缝的有效截面积,降低焊缝的力学性能和耐腐蚀性,因此必须采取有效措施防止气孔产生,提升焊缝内部质量。

激光熔焊抑制气孔方式:

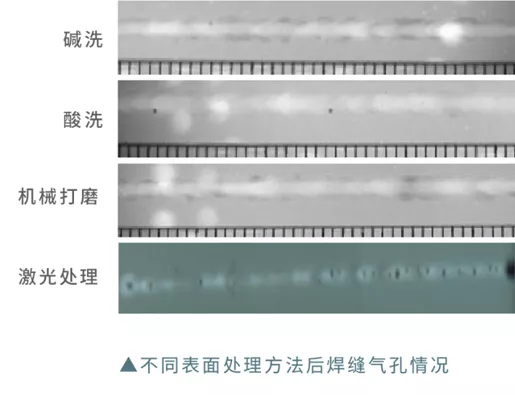

1、通过焊前表面处理方式抑制焊接气孔

焊前表面处理是控制铝合金激光焊缝冶金气孔的有效方法,通常表面处理方法有物理机械清理、化学清理。

经过对比,采用化学方法处理试板表面(金属清洗剂清洗-水洗-碱洗-水洗-酸洗-水洗-干燥)的流程处理最好。其中碱洗用25%NaOH(氢氧化钠)水溶液去除材料表面厚度,酸洗用 20% HNO3(硝酸)+2% HF(氟化氢)水溶液中和残留的碱液。试板表面处理后在24小时内实施焊接,试板处理后停留时间较长时焊前装配再用无水酒精擦拭。

2、通过焊接工艺参数抑制焊接气孔

焊缝气孔的形成除了与焊件表面处理质量有关,还与焊接工艺参数相关。焊接参数对焊缝气孔的影响主要体现在焊缝熔透情况,即焊缝背宽比对气孔的影响。

通过测试可知,焊缝背宽比R>0.6时可以有效改善焊缝中链状气孔的集中分布,当背宽比R>0.8 时,可以有效改善焊缝中大气孔的存在,并很大程度上消除了焊缝中气孔的残留。

3、通过正确选择保护气体及流量抑制焊接气孔

保护气体的选用直接影响到焊接的质量、效率及成本,激光焊接过程中,正确的吹入保护气体可以有效减少焊缝气孔。

如上图,采用Ar(氩气)和He(氦气)对焊缝表面进行保护,在铝合金激光焊接过程中,Ar和He对激光的电离程度不同,造成焊缝成形不尽相同。结果可见,选用Ar作为保护气体所得焊缝的气孔率整体少于选用He作为保护气体时焊缝的气孔率。

同时我们也要注意,气流量过小(<10L/min)焊接产生的大量等离子体无法吹走,使得焊接熔池不稳定,气孔形成几率增加。气体流量适中(15L/min左右)等离子体得到有效控制,保护气对溶池起到了很好的防氧化作用,气孔最少。过大的气流量伴随过大的气体压力,使得部分保护气混入溶池内部,使气孔率上升。

激光焊接铝合金抑制气孔缺陷一直是行业难题,受铝合金材料本身性能影响,在焊接过程中不能完全避免焊接无气孔现象,只能降低气孔率。我们通过焊接前后的工艺优化,实验总结提出3种抑制气孔的方式,供行业同仁参考。创鑫激光不仅专注激光器产品技术的研究和创新,同时也在开发探索各种激光加工工艺,并期待与更多行业专家探讨,推动我国激光加工技术的提升。

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 供应河南越达-越达ZT焊接滚轮架 橡胶轮滚轮架-特惠-质量保证-大厂家

供应河南越达-越达ZT焊接滚轮架 橡胶轮滚轮架-特惠-质量保证-大厂家 诺博泰DH(L)260 DH(L)500 双轴H型变位机 厂家直销 欢迎来电订购

诺博泰DH(L)260 DH(L)500 双轴H型变位机 厂家直销 欢迎来电订购 OTC机器人 喷涂机器人,自动焊接机器人,切割机器人,钣金装备解决方案

OTC机器人 喷涂机器人,自动焊接机器人,切割机器人,钣金装备解决方案 佛山强力(康仕达)WS-200T双用氩弧焊机(特价、手氩两用

佛山强力(康仕达)WS-200T双用氩弧焊机(特价、手氩两用 工业机器人变位机焊接机器人联动变位机军成机械机器人变位机

工业机器人变位机焊接机器人联动变位机军成机械机器人变位机 厂家直销药芯焊条焊条采购 现货批发 欢迎咨询

厂家直销药芯焊条焊条采购 现货批发 欢迎咨询 焊接变位机,自动化数控变位机,变位机焊接专机,精密焊接变位机

焊接变位机,自动化数控变位机,变位机焊接专机,精密焊接变位机 柴油发电机带电焊机YT280A厂家

柴油发电机带电焊机YT280A厂家