迄今为止,“AGV和AMR的区别”仍有很多争议。AGV行业的从业者认为AMR就是一种新技术的AGV,而AMR行业的创业者认为AMR和AGV根本是两码事。

本文从概念、导航技术、应用效果和适用场景方面对他们进行对比,希望对大家的理解有所帮助。

概念对比

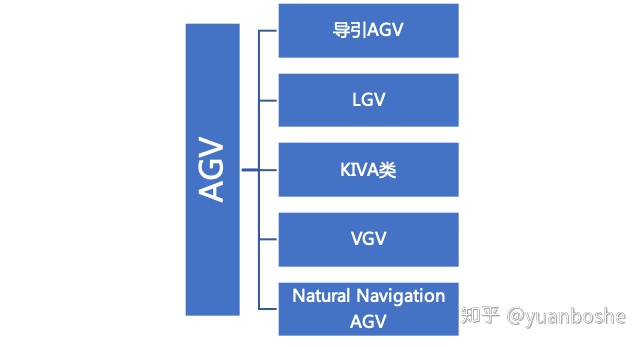

AGV(Automated Guided Vehicle)即自动导引运输车,“广义”上是指基于各种定位导航技术,不需要人驾驶的自动运输车辆。也就是说,有人驾驶的运输车辆(如人驾驶的叉车)都不是AGV,而没有人驾驶的运输车都是AGV。

AGV的概念源自工业应用。自1953年第一台AGV问世以来,AGV就被定义为在工业物流领域解决无人搬运运输问题的车辆,但早期AGV的定义仅仅是我们字面上理解的“沿着地上铺设的导引线移动的运输车”,因为20世纪移动机器人技术不发达,AGV行业经历了40多年的发展,市面上的AGV都还是在导引技术里面迭代升级。随着移动机器人技术的发展,为了去掉地面上的实体导引线,出现了激光导航技术,通过高位反光板和定位激光雷达解决AGV精准定位的问题,然后用软件里面的虚拟导引线替代了地面上的实物导引线,这类技术的AGV被称为LGV(Laser Guided Vehicle),目前大部分无人叉车都是LGV。导引AGV多机作业时容易在导引线上阻塞,影响效率,而地标技术的KIVA类移动机器人很好的解决了这个问题。为了更充分地感知环境中的障碍和地图信息,提升AGV的自主性,还出现了通过视觉技术解决定位和导航问题的VGV(Vision Guided Vehicle),以及充分利用激光雷达和地图,比LGV更先进自主的Natural Navigation AGV。所以,现在AGV的定义,是随着移动机器人技术的发展不断扩充而来的。

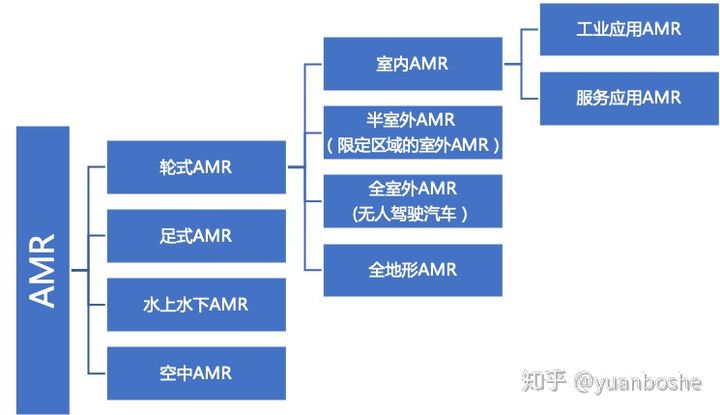

AMR(Autonomous Mobile Robot)即自主移动机器人,“广义”上是指自主性很强的移动机器人。自主性很弱的移动机器人(如遥控机器人,沿着导轨走的移动机器人等)都不能称作AMR,只有自主性很强(能对环境中各种动态变化做出自己的合理反应)的移动机器人(如非遥控的无人机,无人驾驶汽车等)才能被称作AMR。而这里我们所说的“AMR行业”,仅仅“狭义”上指室内AMR和半室外AMR。

AMR的概念源自机器人技术科研领域,承载着科学家们对移动机器人技术发展的期盼——他们希望移动机器人越自主越好。最早被冠以AMR之名的是1948年的ELSIE,它能够主动对环境中的光线产生反应,避让障碍物在环境中移动。移动机器人里面的AMR和非AMR并没有严格的界限,哪怕是现在最先进的AMR技术,也不足以让移动机器人科学家们觉得满意,还有很多提升的空间。随着人工智能和机器人技术的发展,移动机器人的自主性越来越强,AMR的技术标准越来越高。目前最先进的AMR技术,指机器人能够更自主地得到环境的地图,能够尽可能少依赖外部预设传感器做全地图的定位,能够自主而聪明地避开障碍物,能够像人一样聪明地走到目标地点。

可见,AGV和AMR概念的起源不同,背后的推动力量也不一样,但它们确实在工业物流应用领域产生了强交叉。AGV行业的人,一直追求怎么让AGV变得更聪明,更少地对环境改造,更灵活高效的移动特性,而这正是AMR研究者所研究的内容。AMR的研究者们,在AMR技术逐步成熟的时候,想着怎么让AMR变成有商业价值的产品,工业物流场景就是一个非常有价值的应用场景,刚好这个场景又是AGV的主战场。

以后我们再详细讨论AGV从业者和AMR创业者之间的概念冲突,这里简单理解:室内轮式AMR和AGV行业所定义的Natural Navigation AGV,及VGV没有太大的区别,但两波人在开发产品时的侧重点有所不同。另外,AMR的应用场景远不止工业物流,应用场景远比目前AGV的应用场景丰富得多。目前我们讨论的“AGV vs AMR”问题,实际上讨论的是“传统移动机器人技术的AGV vs 室内轮式AMR”的问题。

导航技术

导航技术,指解决如何让机器人从当前位置移动到目标地点的技术,通常解决导航问题的前提是解决定位问题。“定位技术”解决的是让机器人知道自己当前在哪里,“导航技术”解决的是让机器人知道如何到达目标地点。

导航技术有很多种,这里只讨论应用最多的几类(这里从比较纯粹的角度对几种常用的导航技术进行概括对比,而实际AGV产品中大多会多种技术混合,以弥补单项技术的不足,满足场景的需求)。

导引技术:地面铺设导引线(电线、色带、磁条等),机器人能够沿固定的导引线移动。

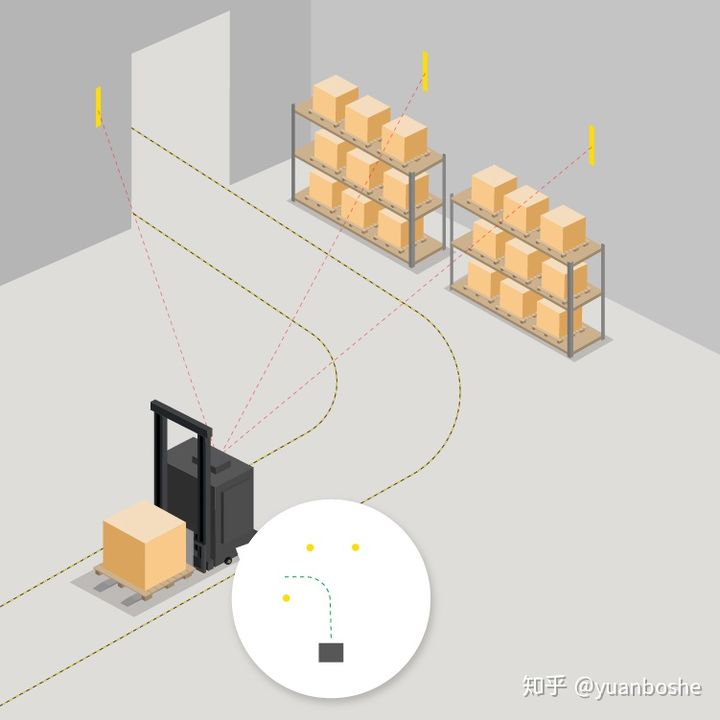

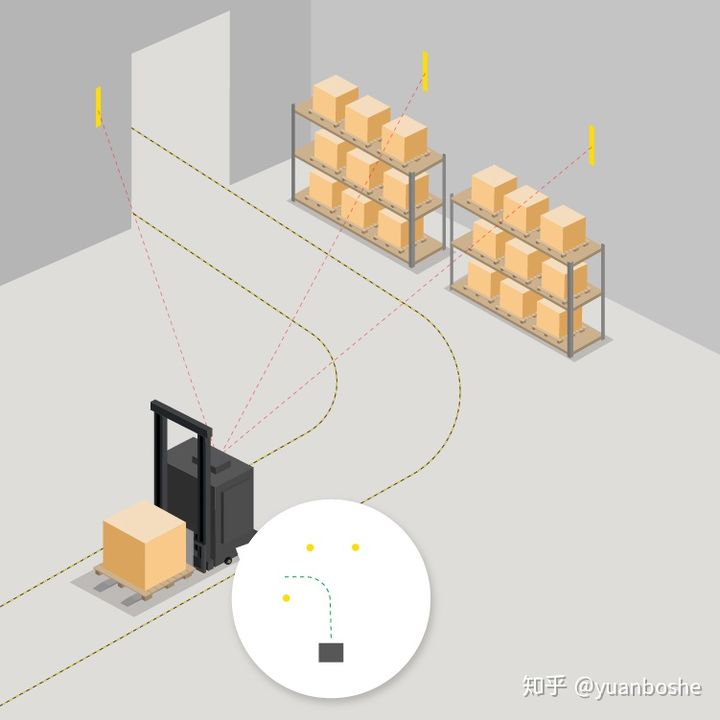

2. 激光导航:一般在高位(2m左右)的墙面设置反光板,通过机器人上面的定位激光雷达测量带坐标信息的反光板,对机器人进行高精度定位,然后在软件层面生成虚拟导引线,机器人能够沿着虚拟导引线移动。

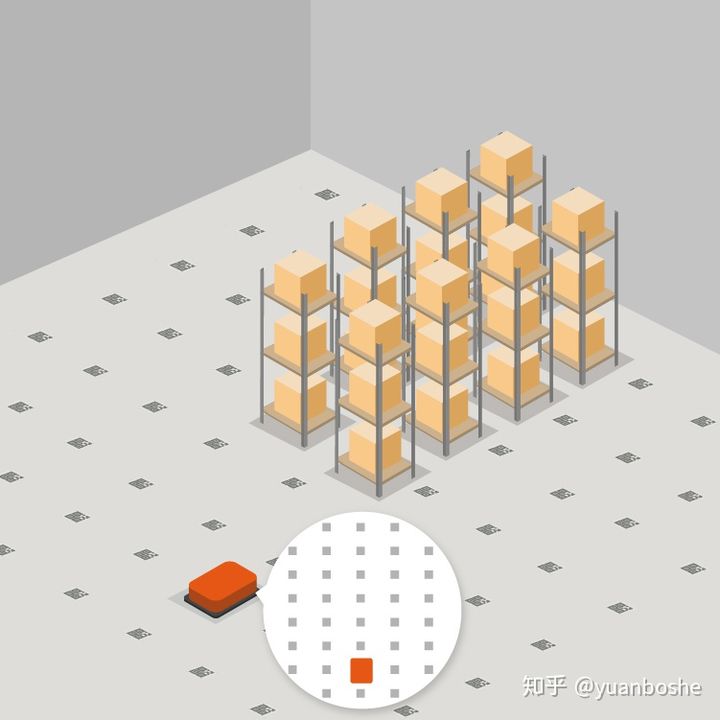

3. 地标技术:地面铺设地标(如二维码),机器人能够在地标之间移动。

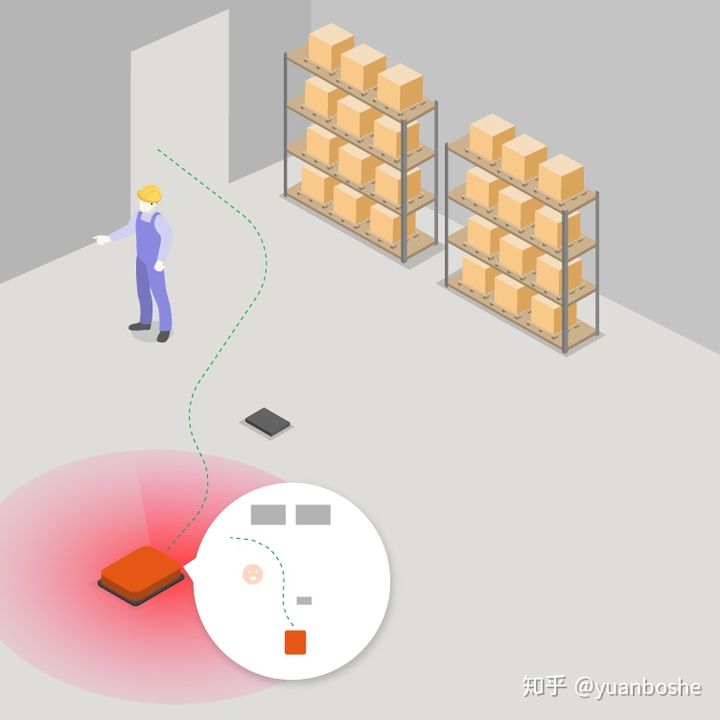

4. 自主导航:自主导航的前提是有一副环境地图,机器人可以在地图上进行全地图定位,当有指令告诉机器人目标点的地图坐标时,机器人自主规划路径,并沿着自主规划的路径到达目标地点,同时能够充分感知环境中的动态障碍,进行主动避让。

科尔摩根是一家非常优秀的自动化解决方案和核心部件供应商,很多AGV企业基于他们提供的解决方案完成了自己的AGV产品。视频里总结了市面上常用的一些AGV导航技术,都可以归类于我们前面提到的4类。

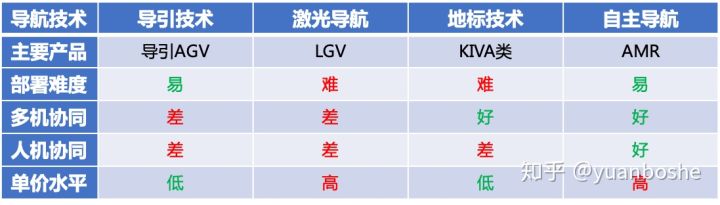

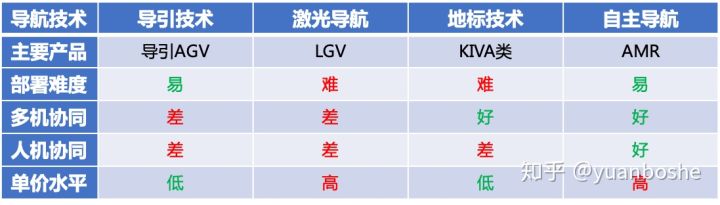

我们从下面几个技术维度对4类导航技术进行对比:

地图,指机器人系统对环境的直接认知和预设,而我们看到的“地图”往往是站在人的角度扩充信息后对环境的描述。传统AGV导航技术的地图都受限于部署标记物,无法对环境充分认知。而AMR的地图是真实环境的复现,并且加上地图更新技术后能够保持与环境变化的一致。

定位,指让机器人知道自己当前在哪。导引AGV的定位最弱,导引线上无法定位,只能借助其他点定位技术补充;地标技术其次,机器人必须在地标点上面才能定位;激光导航的定位范围较广,凡是定位激光雷达能够观测到3个反光板的地方都可以给自己定位。而AMR的定位是全地图范围内任意点定位。

感知,指机器人通过传感器,对环境信息的采集和分析处理。传统AGV都被定义在特定区域运行,这些区域往往会用黄线标识出来,应避免在这些区域里堆放异物,人或其他车辆通过这些区域的时候有义务避开AGV,但为了安全,AGV往往会配备一些传感器做简单的障碍感知。而AMR从诞生就是为了应用在自然的环境中,机器人主动感知环境然后做出合理反应,因此AMR上配置的传感器最为丰富,需要感知到各种可能出现的异物,才能做出正确反应。

避障,指机器人移动过程中感知到障碍后,为保障正常通行做出的反应。最安全的避障策略是停等,即等障碍物消失之后再正常通过;最高效的避障策略是带预判的主动避让,即观察环境中的运动障碍,预判轨迹然后计算最合理的避障轨迹绕行。传统AGV因为受限于地图范围、定位、感知等技术,往往只能采用停等策略,运行效率低,而AMR则以主动避让为主,根据场景特点调整避障策略。

路径规划,指机器人规划从当前位置到达目标位置的路径。导引AGV是固定的路径,受地上导引线的束缚,通过不同导引线的组合很容易规划到达目标地点的路径。LGV则是软件层面的导引线,可以随时改动,但也只能在自己的安全通道内规划路径。KIVA类机器人的路径规划则比较复杂,通过不同地标点的组合,能够同时协调多台机器人同时作业,不易发生阻塞。而AMR的路径规划是基于地图的动态路径,更加灵活,多机协同效率高,结合避障还能实现高效的人机协同。

应用效果

我们从下面几个角度对几种类型的AGV和AMR进行对比。

部署难度。导引AGV的部署比较简单,现在大多是贴磁条导引线,粘贴方便而且不易损坏,导引AGV软件上的设置也比较简单。LGV的部署作业麻烦的点主要体现在反光板的坐标标定上,然后是基于标定的地图规划虚拟导引线路,其他的部分和导引AGV差不多。相比之下KIVA类的部署更麻烦,粘贴二维码后需要对二维码进行标定,如果是旧拣选区还涉及改造。而AMR的部署最为简单,基于SLAM技术操作机器人绕着AMR运行区域走两圈绘制出环境地图即可,然后在直观的地图上进行储位编辑。

多机协同。导引AGV的活动范围受实体导引线的约束,多机在实体导引线上只能排队,或者像火车轨道线那样进行交通管制,协同效果最差。LGV由于是虚拟导引线,交通线路可以很复杂,多机协同效果要优于实体导引线的AGV。KIVA类由于基于离散的地标进行定位导航,不易发生拥塞,多机协同效率高。AMR则更为自由灵活,任何没有障碍的区域都可以通行,同样多机协同效率高。

人机协同。AMR由于拥有深度感知、动态路径规划和主动避障的能力,和传统导航技术的AGV相比,还拥有人机协同的特性。而传统技术的AGV在感知、路径和避障上都较弱,在动态复杂的人机协同环境下容易出现安全风险。这是AMR和传统技术AGV区别最大的地方。

单价水平。同等水平下的不同AGV和AMR的成本差异,主要在于配备的传感器,核心部件的差异。其中导引AGV和KIVA类都不需要复杂传感器,核心部件容易采购,成本低。而LGV和AMR受传感器和核心部件的限制,成本较高。

适用场景

我们以点到点运输场景为例,从下面几个角度对几种类型的AGV和AMR进行对比。

运行区域。运行区域越大,那么部署的时候需要铺设的导引线、反光板、地标越多,也就意味着部署越麻烦,部署成本越高。而AMR不管多大的区域,只是在软件层面绘制出地图,部署成本并不会增加(这里不考虑额外的增强定位基站)。

作业点位。如果场景内需要机器人作业停靠的点位越多,那么对于导引AGV和KIVA类而言,需要铺设的地标交通路线越复杂。而LGV是软件层面的导引线,反光板定位覆盖区域都可以精准定位,AMR是动态规划的路线,地图上任意点都能定位,这两种适合多点位停靠的场景。

业务变化。对于导引AGV和KIVA类机器人而言,大部分业务变化意味着重新部署,改造麻烦。如果业务变化不涉及作业区域变化,LGV只需要在软件层面修改导引线。无论是作业区域还是作业点位的变化,AMR只需要在软件地图上进行编辑,或者重新构建地图。

机器数量。当机器数量多的时候,就涉及到机器之间协同作业的问题,导引AGV容易在导引线路上发生拥塞。LGV可以在软件上增加多条导引线路缓解拥塞问题,而KIVA类可以铺设较宽裕的地标,让机器在宽松的地标区域解决交通拥塞的问题。AMR在地图范围内任意可行区域进行动态路径规划,只要通道宽度足够则实时交通管制,拥塞问题最容易解决,多机运行效率高。

环境动态复杂。同前面提到的人机协同优势,人和机器在同一个场景里面活动作业,AMR因为有感知避障的优势,适合复杂动态的环境内作业,这是AMR区别于传统AGV最大的特点。

既然AMR各方面都具有优势,是不是就能够替代传统AGV呢?答案是否定的,AMR与传统AGV的关系并非升级换代的关系,而是场景互补的关系。

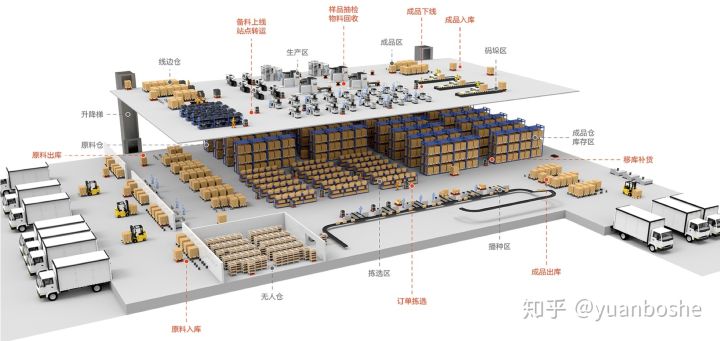

如上图,工业物流的场景主要是工厂和仓库的场景,当我们解决一个工业物流场景的自动化问题时,遵循一个原则:“在解决问题的基础上尽可能控制成本”。

如果这个场景是业务固定,简单且业务量少的点到点运输场景,那么导引AGV有价格优势,选择导引AGV既能解决问题,又节约成本。

如果这个场景环境动态复杂,那么只有AMR能够解决好场景问题。

如果这个场景作业点位多,或者业务变化频繁,那么AMR更适合,传统技术的AGV很难在保障经济回报的同时解决好场景问题。

如果这个场景的作业面积很大,或者业务量大机器投入量多,虽然很多技术方案都可以使用,但AMR在大部分情况下更有优势。因为面积大的作业区域,AMR部署成本更低,对于大量机器的应用,AMR运行效率更高,需要投入的机器数量更少。虽然AMR单价较高,但整体方案投入少,回报期短,而且风险更低。

除去上面讨论的点到点运输场景,还有订单拣选的场景,如果订单拣选是密集存储或者密集分拣的场景,KIVA类机器人是最适合的,既能发挥它的多机协同优势,又具有价格优势。而在点到点运输场景,相对于导引AGV而言,它的部署和维护更麻烦,不具优势。

从成本和场景特性的角度看,导引AGV、KIVA类和AMR的选择区分度很明显,但同样单机成本较高的LGV和AMR,似乎AMR的自主导航技术就完胜LGV的激光导航技术。在AGV行业发展过程中确实有这种趋势,从LGV到Natural Navigation AGV(相当于AMR),行业内有种说法,叫做从“有反光板激光导航AGV”到“无反光板激光导航AGV”。但目前,LGV的激光导航技术在叉车上的应用成熟度比AMR的自主移动技术在叉车上的应用成熟度高很多,叉车形态的移动机器人自主移动安全性很难保障,所以更多的还是在人机相对隔离的环境中应用,或者采用保守的避障策略在相对安全的大通道内运行,这样就失去了AMR的人机协同和效率优势。所以当前从技术应用成熟度角度看,无人叉车的场景,LGV仍有很大的市场。

工业物流的场景,即工厂和仓库的物流场景,大部分物流作业还是人驾驶叉车,或者人手推车来完成物流作业。而不同类型的AGV和AMR都有他们适用的场景,只是AMR适用的场景会比传统AGV适用的场景多得多,这些市场有待我们去开发。

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 全自动焊接流水线

全自动焊接流水线 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 松下Panasonic松下气保焊机松下气保焊机配件价格

松下Panasonic松下气保焊机松下气保焊机配件价格 供应唐山松下YD-350FR气保焊机_武汉地区松下YD-350FR气保焊机价格

供应唐山松下YD-350FR气保焊机_武汉地区松下YD-350FR气保焊机价格 自动化测试设备,功能测试设备, 自动焊接机器人控制板测试,电焊机PCBA测试,电焊机功能测试,电焊机电压电流测试

自动化测试设备,功能测试设备, 自动焊接机器人控制板测试,电焊机PCBA测试,电焊机功能测试,电焊机电压电流测试 中国洛阳-博塔重工2000吨以下防窜滚轮架 滚轮架

中国洛阳-博塔重工2000吨以下防窜滚轮架 滚轮架 林肯OPTIMARC CV500P 气保焊机 林肯气保焊机

林肯OPTIMARC CV500P 气保焊机 林肯气保焊机 供应实用的焊接机器人推荐

供应实用的焊接机器人推荐 供应逆变脉冲氩弧焊机

供应逆变脉冲氩弧焊机 供应氩弧焊机外观设计、结构设计、产品设计、工业设计、创意设计

供应氩弧焊机外观设计、结构设计、产品设计、工业设计、创意设计