通过真空冶炼生产的高纯度铁素体不锈钢,其特点是钢中的C、N、O等间隙原子含量大幅度降低。与奥氏体型不锈钢相比,具有优良的抗氯化物应力腐蚀开裂能力,并且还具有耐点蚀、耐酸碱和耐缝隙腐蚀的能力,且价格降低了40%-50%,其应用有了较大的发展。主要牌号有019Cr19Mo2NbTi,下面对其焊接工艺进行介绍

一,高纯度铁素体不锈钢019Cr19Mo2NbTi焊接工艺

1,化学成分

019Cr19Mo2NbTi高纯度铁素体不锈钢的热处理状态是850℃×10min,空冷,其化学成分见图1。

对其焊接工艺进行考核:试件厚3mm,焊条为00Cr18Ni2Mo2Nb铁素体钢专用焊条,属于钛钙型药皮的超低碳不锈钢焊条,其熔敷金属的化学成分(质量分数)为:C≤0.04%,Cr17%~20%,Ni11%~14%,Mo2%~2.5%。

2,焊接参数

采用焊条电弧焊,接头形式为不开坡口的平板对接。焊接参数:焊接电流为90-105A,电弧电压为24~26V,焊接速度为0.6~0.8cm/s。

二,对焊接接接头进行分析

1.焊接接头的力学性能

高纯度铁素体不锈钢(019Cr19Mo2NbTi)母材和焊接接头的力学性能见图2。

从图中可知,采用专用的铁素体不锈钢焊条进行焊条电弧焊时,得到的接头强度和塑性优良,各区硬度基本一致,尤其是焊缝金属和HAZ区的冲击吸收能量也高,综合力学性能均达到母材的水平。

2.焊接接头的显微组织

(1)焊缝金属

019Cr19Mo2NbTi高纯度铁素体不锈钢焊缝金属显微组织为奥氏体加铁素体,基体组织为奥氏体,在快速冷却过程中,有少量的铁素体产生,并位于奥氏体的晶界上。这种少量铁素体与奥氏体共存的焊缝组织具有较高的强度和塑性等良好的综合力学性能,缺口敏感性较低。

(2)焊接热影响区

焊接热响区在焊接加热及冷却过程中未发生相变,但是随着焊接热输入的增大,靠近熔合区的晶粒长大较明显。该钢应采用小的焊接热输入焊接,当板厚3mm时,焊接热输入为3.04.5kJ/cm,就能有效地防止或减弱因焊接热影响区(HAZ)晶粒长大而造成的脆化。

3.焊后热处理

通过行射图分析发现,焊后经过750℃×32h热处理的焊接接头试样中存在FeO和Cr2N相,这表明此类钢焊后经过再加热,焊接热影响区有析出物析出。FeO的形成是高温下Fe与O相互作用的结果,主要产生于晶粒边界处。这些FeO和Cr2N相析出物是引起焊接热影响区性能下降和脆化的原因之一。

对焊后状态和经过750℃×32h热处理的两组焊接接头试样分析发现,这两组试样焊接热影响区的断口特征基本相似,呈准理解断裂,除焊接热影响区晶粒大小存在显著的差别外,显微组织均一致。离焊接熔合线稍远处的热影响区细晶区的断口上存在有大量的韧窝,呈现出明显的延性断裂特征。

铁素体不锈钢断口具有典型的河流花样特征,并存在解理舌。分布于焊接热影响区断口的点状析出物Cr2N、TiC和TiN等对解理裂纹的产生和扩展有促进作用。根据位错塞积理论(可解释析出物的作用),从焊接热影响区断口形态(河流花样走向和解理舌的形式)可以判定,放射状花样是解理裂纹的发源地,在放射状花样中心都有析出物存在。这些析出物在变形过程中强烈地阻碍位错的运动,造成位错塞积,产生应力集中,导致解理裂纹在析出物附近形核,然后沿解理面扩展直至断裂。

在铁素体不锈钢焊接热影响区中析出物能有效地阻碍位错的运动,导致解理裂纹的形核。位于解理面上的Cr2N、Tic和TiN析出物周围有微裂纹存在,不论这种微裂纹是在解理裂纹到达之前形成,还是在解理裂纹扩展过程中出现,都表明析出物的存在削弱了解理面上裂纹扩展阻力,有可能促进了裂纹的扩展。为了防止焊后发生脆性断裂事故,焊后必须进行热处理,即850℃退火处理。

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 创力 CANLEE光纤激光切割机

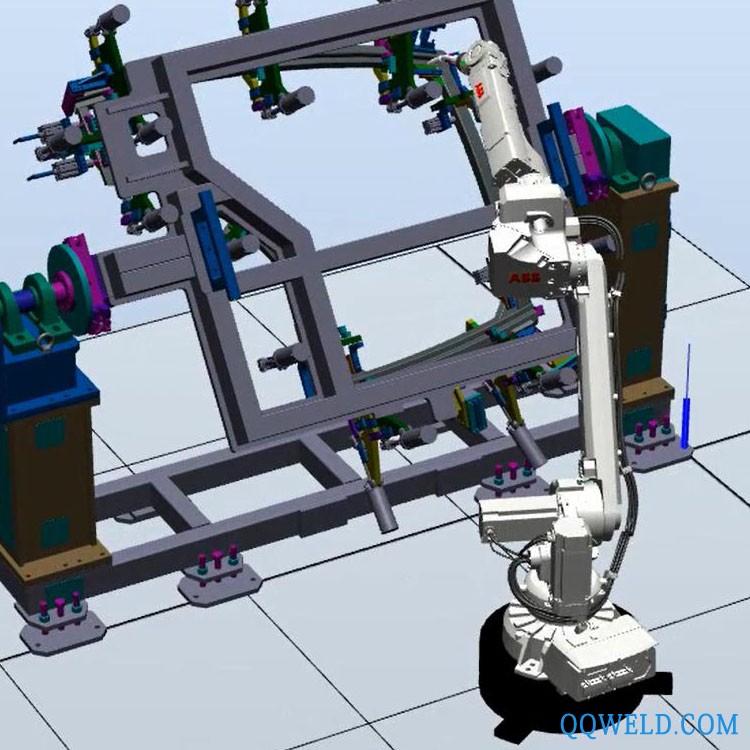

创力 CANLEE光纤激光切割机 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 ZYHC-20-30-40焊条烘干保温两用箱厂家 焊条烘干保温两用箱价格 焊条烘干保温两用箱参数

ZYHC-20-30-40焊条烘干保温两用箱厂家 焊条烘干保温两用箱价格 焊条烘干保温两用箱参数 大泽动力250A汽油电焊机报价价格

大泽动力250A汽油电焊机报价价格 山东焊接机器人 焊接机械手专业生产厂家

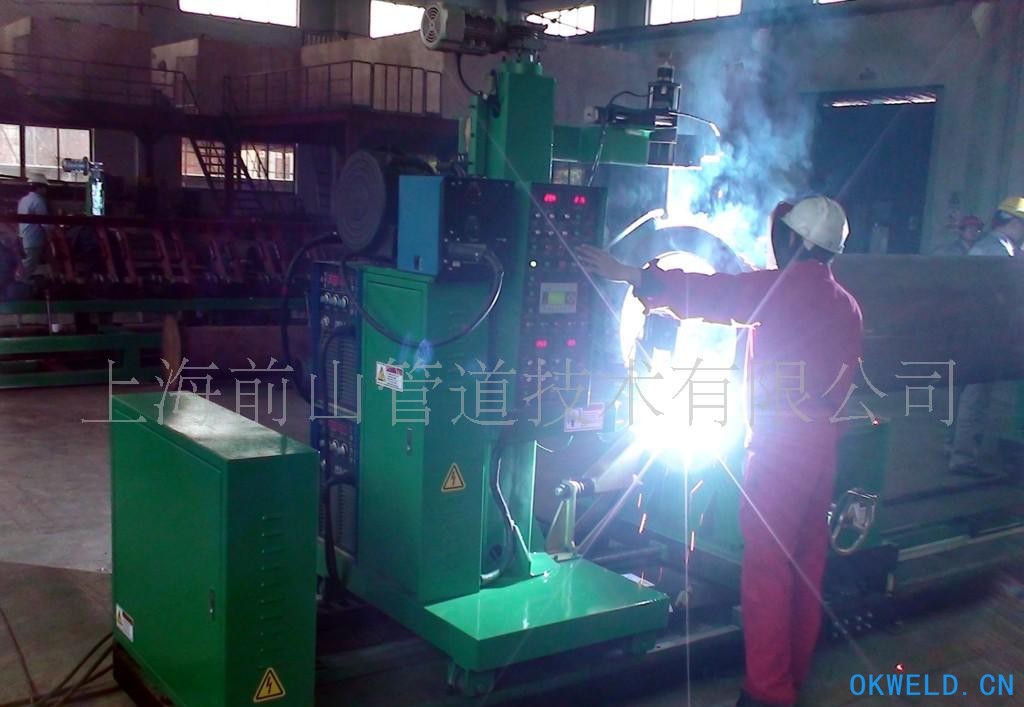

山东焊接机器人 焊接机械手专业生产厂家 专业平焊法兰自动焊机 气保焊机

专业平焊法兰自动焊机 气保焊机 鼎东金属激光切割机 平板激光切割机 价格

鼎东金属激光切割机 平板激光切割机 价格 销售一批 焊接滚轮架 可定做 滚轮架

销售一批 焊接滚轮架 可定做 滚轮架 北京深隆STH1094 焊接机器人编程与操作 医疗行业焊接集成系统 非标定制焊接机器人集成 全自动焊接机器人生产厂家

北京深隆STH1094 焊接机器人编程与操作 医疗行业焊接集成系统 非标定制焊接机器人集成 全自动焊接机器人生产厂家 供应箴顺WDM-250250KG通孔变位机

供应箴顺WDM-250250KG通孔变位机