一、铝及其合金的电子束焊

铝及其合金电子束焊真空电子束焊用于焊接纯铝及非热处理强化铝合金是一种理想的方法,单道焊接的工件厚度可达到475mm。热影响区小,变形小,不填充焊丝,焊缝纯度高,接头的力学性能与母材退火状态接近。

非热处理强化铝合金容易进行电子束焊,接头性能接近于母材。热处理强化铝合金电子束焊时可能产生裂纹或气孔,接头性能低于母材。可用添加适当成分的填充金属、降低焊接速度、焊后固溶时效等方法来加以改善。对于热处理强化铝合金、铸造铝合金只要焊接工艺参数选择合适,可以明显减少热裂纹和气孔等缺陷。

采用电子束焊接铝及其合金常用的接头形式有对接、搭接、T形接头,接头装配间隙小于0.1mm。铝及其合金真空电子束焊接的工艺参数见图10-1

图10-1

焊前应对接缝两侧宽度不小于10mm的工件表面用机械和化学方法除油和清除氧化膜为了防止气孔和改善焊缝成形,对厚度小于40mm的铝板,焊接速度应60~120cm/min.厚度40mm以上的铝板,焊接速度应在60cm/min以下。不同厚度铝合金电子束焊的工艺参数示例见图10-2

图10-2

二、铝及其合金激光焊

铝及其合金激光焊时,随温度的升高,氢在铝中的溶解度急剧升高,溶解于其中的氢成为焊缝的缺陷源。铝合金激光焊缝中多存在气孔,深熔焊时根部可能出现空洞,焊道成形软差。为此,必须提高激光的功率密度和焊接速度。

铝及其合金对输人能量强度和焊接参数很敏感,要获得良好的无缺陷焊缝,必须严格选择焊接参数,并对等离子体进行控制。铝合金激光焊时,用8kW的激光功率可焊透厚度12.7mm的材料,焊透率大约为1.5mm/kW。连续激光焊可以对铝及铝合金进行从薄板精密焊到板厚50mm深熔焊的各种焊接。铝及铝合金CO2激光焊的工艺参数示例见图10-3。

图10-3

三、铝及其合金的冷压焊

冷压焊是在没有外加热源的条件下,仅借助于压力使铝及铝合金产生塑性变形,把焊接接头间的氧化膜和其他杂质挤出,使金属接近到原子间距(4~6X10-8cm),产生原子扩散现象而形成的固态焊接方法。

在所有的塑性金属当中,铝的冷压焊可焊性最好,冷压焊适于焊接工业纯铝和铝镁合金、铝锰合金及硬铝合金等。用加压变形的冷焊,形成了比基体金属较硬的,强度较大的和延展性较低的焊接区。用这种工艺,扩散现象减至最小,无热影响区和软化区,焊接接头的机械强度、电气性能和耐腐蚀性能好。一般采用对接和搭接形式焊接铝及铝合金。铝及铝合金冷压焊时,消耗的电量仅为电阻焊的1/20~1/50;设备简单,易于操作和维护;工艺过程简单,易掌握,只需控制焊前清理和变形程度;焊接质量稳定,不受网压波动影响;劳动卫生条件好。

其缺点是局部变形量大,对接焊时常需要多次挤压,搭接焊时有压坑,焊接压力比电阻焊高数倍,焊接大截面焊件所需设备吨位较大。但重复顶锻自动化和爆炸加压的冷压焊机的出现,则弥补了多次挤压效率低和设备笨重的不足。

被焊工件的表面光洁度,对冷压焊的条件和接头最终的机械性能有很大影响。有机污染会使接头的性能显著降低。在350~400℃范围内进行熔烧,可去除铝表面上的油膜和其他有机物质薄膜。在空气中焙烧工件时,吸附在工件的有机薄膜挥发或烧尽。为了防止在被焊工件上重新形成氧化膜,冷压焊前最好在惰性气体中清整铝及铝合金的表面。在清整和停止供应保护气体后,工件表面为几层吸附的惰性气体分子所覆盖,其惰性气体层与清整表面结合的时间,足够维持冷压焊的进行。在一般情况下,使用硬的钢丝刷,刷净接缝表面后,即可立即进行焊接。

冷压焊焊接铝及铝合金时,单位压力应能保证压碎氧化膜。氧化膜的性能对选择冷压过程的适宜规范参数有很大影响,铝的氧化物硬度,比其他有色金属大,因此,焊接铝时,必须采用很大的单位压力。对于铝合金,其单位压力比焊接工业纯铝的压力大0.5~1倍,详见图10-4。

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 全自动焊接流水线

全自动焊接流水线 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 【能擎激光】合肥工业激光焊接机器人 智能机器人焊接机 光纤激光焊接机器人

【能擎激光】合肥工业激光焊接机器人 智能机器人焊接机 光纤激光焊接机器人 PANASONIC/松下 松下气保焊机YD-350GL3经典款全数字双脉冲气体保护焊机YD-350FT2

PANASONIC/松下 松下气保焊机YD-350GL3经典款全数字双脉冲气体保护焊机YD-350FT2 CMT冷金属焊接机器人

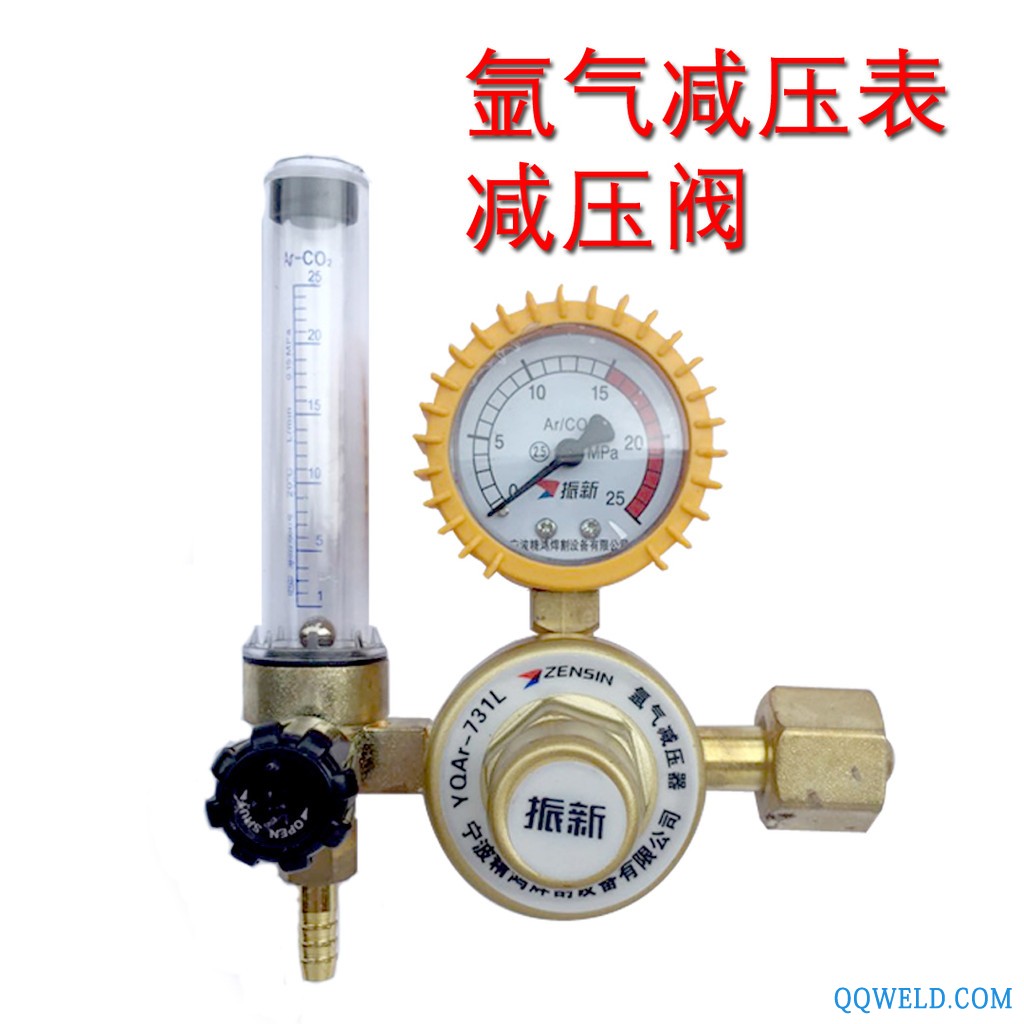

CMT冷金属焊接机器人 氩弧焊机减压阀氩气表内牙氩气表外牙氩气表AR氩气减压阀

氩弧焊机减压阀氩气表内牙氩气表外牙氩气表AR氩气减压阀 管道焊接机器人特点 河北深度自动化厂

管道焊接机器人特点 河北深度自动化厂 江苏天岳010.20.2224 码垛机器人 焊接机器人 回转支承 现货供应

江苏天岳010.20.2224 码垛机器人 焊接机器人 回转支承 现货供应 供应爱阁宝HB20变位机

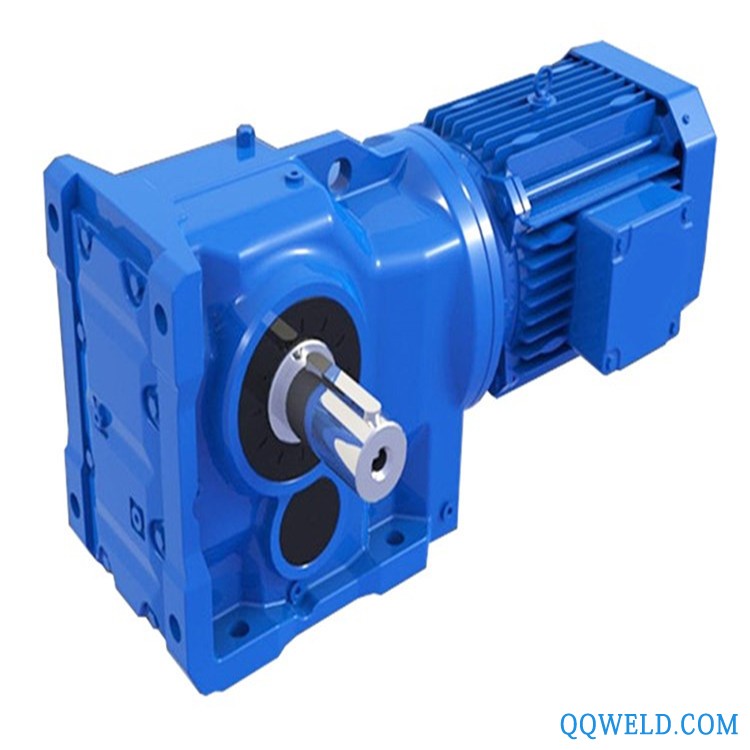

供应爱阁宝HB20变位机 【菲森传动】代替帝人RV 40E大扭矩工业机器人关节减速机 变位机 村田RV减速机

【菲森传动】代替帝人RV 40E大扭矩工业机器人关节减速机 变位机 村田RV减速机